0 引 言

港口储罐及管道等设施设备因遭受储运介质的腐蚀易发生腐蚀穿孔、腐蚀开裂和腐蚀疲劳等安全隐患。国内港口虽然在腐蚀管理方面的工作取得一定的成果,但仍存在一些问题,例如:前期设计考虑不全面,腐蚀监测位置设置不合理,选材不当;腐蚀评估系统不健全,评估缺乏依据,结论偏离实际;腐蚀监测方法选择不科学,监测结果不能全面体现设施的腐蚀状况;设施统一对待,缺乏分级管理;数据和信息记录保存不完整,缺失严重;缺少系统化管理,管理效果较差、效率较低;等等。

1 腐蚀在线监测的意义

随着信息技术及工业现场总线技术的发展和应用,腐蚀在线监测系统作为防腐蚀工作的重要组成部分之一,逐渐在事故预防、设备运行状态改善等方面发挥着越来越重要的作用。各种腐蚀在线监测技术与计算机技术相结合建立的腐蚀在线监测系统能将数据的采集、处理、分析、预测及反馈命令一体化,从而实现设施设备腐蚀状态的全面实时监测,对港口储运系统的安全运行具有重要意义。

1)提供现场设备及其他设施的腐蚀速率,并对其腐蚀状况进行评价,由此可确定系统安全、有效的运行时间。

2)对可能发生腐蚀失效的各种环境工况进行预警。

3) 根据监测所得到的腐蚀速率,确定设施合理的检修和维修周期。

4)防止因腐蚀所引起的泄漏等事故的发生,从而减少对环境的污染。

5)有效地评估各种腐蚀控制和防腐技术的有效性,例如化学缓蚀剂的功效和筛选,并找出这些技术的最佳应用条件。

6)观察环境参数对系统腐蚀性的影响,掌握设施实际的腐蚀现状。

此外,腐蚀在线监测系统可在设备正常运行的情况下进行腐蚀监测,用户可根据实时、连续的监测数据,及时采用或调整防护措施,预防腐蚀破坏事故的发生,实现设备安全、高效的运行。

2 腐蚀在线监测系统组成

腐蚀在线监测系统由硬件系统和软件系统2部分组成。硬件系统主要由腐蚀监测传感器、数据工作站(或电源及通信转换模块、工控机)等模块组成。软件系统为腐蚀在线监测管理平台,其融合腐蚀在线监测、超声波测厚、取样分析等模块,通过科学合理的分析手段,力求实现准确的腐蚀预测和腐蚀状况评估,为防腐管理提供重要决策依据。

3 腐蚀在线监测系统硬件

3.1 硬件组成

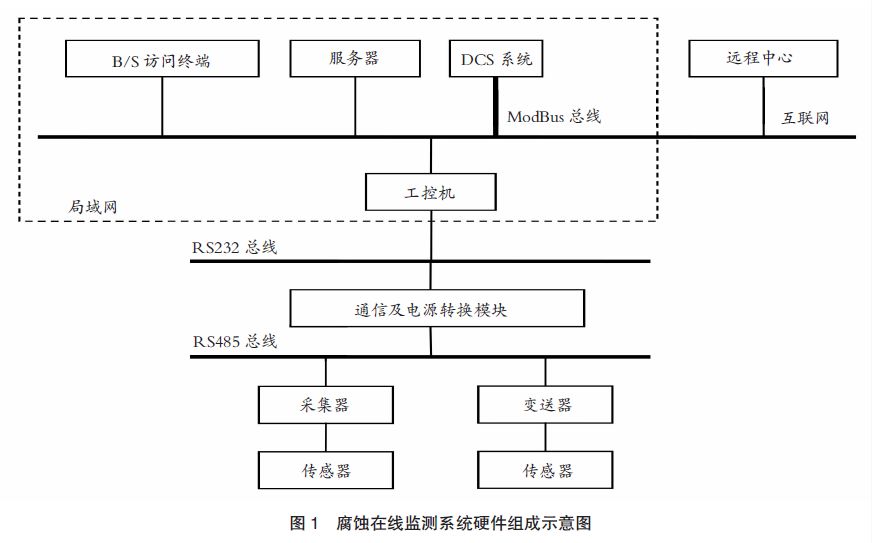

在腐蚀在线监测系统硬件方面:传感器监测到的数据经采集器、变送器处理后由RS485总线传送到通信及电源转换模块;通信及电源转换模块与工控机之间由RS232总线相连;工控机与服务器、B/S访问终端、DCS系统等组成局域网,通过互联网与远程中心相连,用户可进行远程操作。腐蚀在线监测系统硬件组成示意图见图1。

3.2 腐蚀在线监测技术的选择

目前,国内外对于腐蚀的监测方法主要有现场挂片法、电阻探针法、电化学法、电感法、电场矩阵法等。现场挂片法的基本原理是将被测试样放入实际运行的腐蚀介质中,根据被测试样质量的变化测定腐蚀速率。电阻探针法利用电阻探针丝在长度不变、截面积均匀减小时电阻增大的特性,计算探针丝直径的变化,从而得到金属腐蚀速率。电化学法利用线性极化、弱极化等方法来测量腐蚀速率。这些传统的腐蚀在线监测技术都有一定的缺陷,例如具有侵入性、监测周期长、测量结果不准确、实际测到的是平均腐蚀速率无法满足实时测量的要求等,而且在应用范围上也有局限性,例如电阻法无法应对孔蚀等局部腐蚀情况。

根据港口储运系统设备的特点,宜采用在线电感探针腐蚀速率监测技术、在线电场矩阵测厚技术和在线波导式超声测厚技术,并根据被测管线和储罐内部介质理化特性及所处环境特点,选取具有代表性的部位进行抽样监测,以点概面。此外,在原油及渣油运输管线上安装合理密度的温度、湿度传感器,检测保温层态势和保温效果,为防腐保温系统的维修维护提供科学依据。

3.2.1 在线电感探针腐蚀速率监测技术

在线电感探针腐蚀速率监测技术的原理是通过测量金属试样腐蚀减薄所引起的磁通量变化来直接测得金属试样的腐蚀深度,从而计算得到金属腐蚀速率。该方法适用于各种不同的介质,不受介质导电率的影响,能对金属腐蚀速率的变化做出快速反应。[1]

3.2.2 在线电场矩阵测厚技术

在线电场矩阵测厚技术是一种以欧姆定律和电场分布为理论基础,基于电位列阵的金属设备、管道在线腐蚀监测方法。探针列阵分布在被测设备外壁,具有直接检测局部典型范围内在役设备的壁厚腐蚀量、腐蚀速率、坑蚀、焊缝腐蚀、冲蚀等的能力。

在线电场矩阵腐蚀监测系统为直接接触型传感器,具有监测结果直接有效、非开孔表面安装,不介入监测构件、与被检测区域内的流体无接触、安全性好、安装便捷、使用寿命长等优点,适用于管道弯头、T型接头、焊缝等复杂形体及高温高压部位的腐蚀监测。

3.2.3 在线波导式超声测厚技术

超声波测厚技术是一种有效的监测设备管道壁厚的方法,是防腐检测的重要手段。检测探头阵列发出一束超声能量脉冲,此脉冲充斥整个圆周方向和整个管壁厚度向远处传播,当遇到管道内外壁腐蚀或者缺陷引起的金属缺损时,由于管道横截面发生变化,在缺损处会有反射波返回,通过仪器分析可探知管道内外部缺陷位置、大小和腐蚀情况。超声波检测的优点是检测距离长、检测过程简单。

3.3 监测点的选择

3.3.1 布点原则

监测点的选择要充分考虑港口储运系统的工况条件和可实施性,力争做到对腐蚀因素的监测、对腐蚀发生发展过程的监测和对腐蚀结果的监测。根据港口储运系统的介质理化特性,腐蚀在线监测探针应选择在易积水、通风难、腐蚀易发生的位置进行安装,尤其是在码头装卸管道、邻近易燃易爆危险品堆场的管道、位置低矮保温层易积水的管道应适当增加腐蚀在线监测探针的安装密度,测量结果数据可自动以无线或有线的方式传输至软件管理平台。

3.3.2 保温层下温度、湿度在线监测

管道外保温层对流体介质安全、可靠、高效的输送起着重要的作用。可在原油、渣油管线上安装温湿度传感器,监测保温状态、保温效果及保温层下湿度变化情况等,通过数据对比来判断保温层保温效果和雨水渗漏状况,进而分析确定维护维修级别。同时,温湿度传感器还可以作为管线表层腐蚀监测的辅助工具。

3.3.3 储罐的腐蚀监测

3.3.3.1 储罐底板厚度在线监测储罐底板厚度监测可在不影响储罐结构稳定性的前提下,采用在线波导式测厚仪对储罐底板厚度进行实时监测。仪表的选用必须满足国家防爆和防护标准。

3.3.3.2 储罐罐壁腐蚀在线监测在原油储罐内往往残留污水,罐壁易发生腐蚀。可在距罐底0~200 mm高度的罐壁上安装多组多点式在线波导式测厚仪,对罐壁腐蚀情况进行实时监测。

3.3.3.3 储罐加热管线腐蚀在线监测针对加热管线内部,可在延伸到罐外的加热管线出入口安装铠装加长电感探针来进行腐蚀在线监测,同时采用内置温度传感器的电感探针来实时监测蒸汽温度。

3.3.4 泵房管道入口及其出口腐蚀监测

介质在管道中流动,尤其是在变径和T型接口处,高速流动的介质会对管道内壁造成冲刷腐蚀致使管壁变薄,使管道迎流面更容易受到伤害。因此,可根据管道中不同介质特性选择合适的壁厚监测设备(如在线波导式测厚仪或在线电场矩阵系统),进行连续性的管道厚度监测。重点监测部位在硫酸泵房出入口、渣油泵房出入口和原油泵房出入口。可采取抽样监测的方式对出口迎流面进行监测,及早掌握管道的腐蚀情况,避免因腐蚀破坏造成有害物质泄漏安全事故。

3.3.5 地上、地下管道焊缝腐蚀监测

在管道焊口、弯头迎流面安装在线电场矩阵腐蚀监测系统,利用电场分布原理,可以把管道一段直管或弯头自动地分割为100余个微小区域来进行监测。还可以将在线电场矩阵腐蚀监测系统安装在管道焊接处两侧,对焊接处是否腐蚀、是否存在裂纹进行监测和预警。在线电场矩阵腐蚀监测系统不仅可以安装在地上管道上,还可以安装在地下管道上。

4 腐蚀在线监测系统软件

4.1 软件构成

腐蚀在线监测软件为港口储运系统提供腐蚀与防护信息管理平台,软件以腐蚀在线监测系统硬件为基础,构建腐蚀监测数据库,承载现场腐蚀监测数据和储运设备基础信息,具有腐蚀数据实时分析和腐蚀情况预警等功能,实现港口储运系统腐蚀管理信息化、直观化、专业化,为港口储运系统的安全、高效运行提供技术支撑。

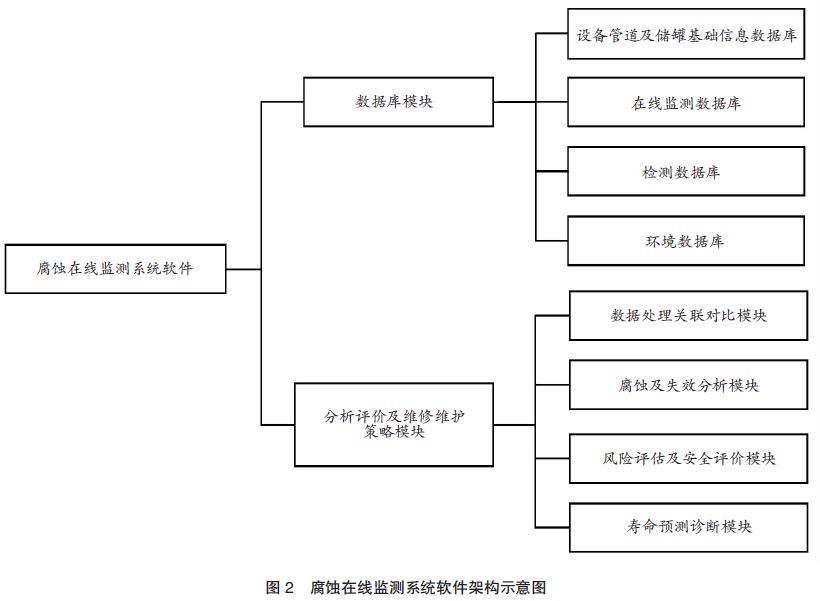

腐蚀在线监测系统软件由数据库模块、分析评价及维修维护策略模块等2大部分组成,其中:数据库模块包含港口储运系统设备管道及储罐基础信息数据库、在线监测数据库、检测数据库、环境数据库等;分析评价及维修维护策略模块包含数据处理关联对比模块、腐蚀及失效分析模块、风险评估及安全评价模块、寿命预测诊断模块等。腐蚀在线监测系统软件架构示意图见图2。

4.2 软件功能

用户通过腐蚀在线监测系统软件平台可以:实现人工录入、导入、自动采集腐蚀数据;向平台导入港口储罐、管道等基础信息用于分析评估,对数据进行曲线展示、生成列表;查询历史数据;进行数据的分析评价;对腐蚀数据进行实时分析和腐蚀情况预警,预测设备使用寿命。

软件主要功能包括对应设备测点的图形化显示、数据曲线和数据报表的生成、数据上传和打印输出、防腐施工报告管理、腐蚀监测报告管理、数据对比分析、腐蚀失效分析、风险评估及安全评价、设备寿命预测、相关腐蚀档案的信息化管理等。

5 结 语

腐蚀在线监测系统通过科学合理的分析手段,实现准确的腐蚀预测和腐蚀状况评估,为防腐管理提供重要决策依据,从而提高港口储罐及管道等设施设备运行的安全性、可靠性。

参考文献[1] 杨晓惠,饶霁阳,王燕楠。在线腐蚀监测技术在石化行业中的应用[J].石油化工腐蚀与防护,2011(3):40-42.

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注国家材料腐蚀与防护科学数据中心http://www.ecorr.org