铬含量对低合金钢耐氯离子腐蚀的影响规律和机制

2018-03-20 10:55:21

作者:程雪群 来源:南京钢铁股份有限公司

原油经济是国民经济的重要组成部分,在原油资源的使用分配中,海上油轮运输是很重要的途径。研究发现铬作为一种能有效提高钢的耐蚀性能的元素,被广泛应用到耐候钢、石油钻井钢、不锈钢等耐蚀钢中。

目前对于含铬油船钢在模拟油轮货油舱底板腐蚀环境的溶液中腐蚀规律的研究还很少。而本文就将带领大家来探讨一番。

试验

1、试验材料

本文试制了4种不同含铬量的油船钢作为实验材料,其成分如表1所示。四种钢均用20Kg真空冶炼炉冶炼。每根钢锭锻造为100mm×100mm×110mm的轧制用坯,后采用控轧控冷工艺将试制的油船钢轧制为16mm厚的钢板。控轧控冷用轧制规程如表2所示。

2、试验方法

根据IMO Resolution 289(87)《Performance standard for alternative means of corrosion protection for cargo oil tanks of crude oil tankers》标准要求制备腐蚀实验试样,浸泡试验的实验装置见图1。

采用体式显微镜观察四种试制油船钢的显微组织;通过Quanta 250扫描电镜和能谱仪检测浸泡3d后四种试样的表面形貌特征和锈层成分。

试验结束后,根据国标GB/T 19746-2005 《金属和合金的腐蚀 腐蚀试样上腐蚀产物的清除》,选用除锈液对试样表面的腐蚀产物进行清洗。

图1 室内模拟腐蚀实验装置图

结果与讨论

1、显微组织

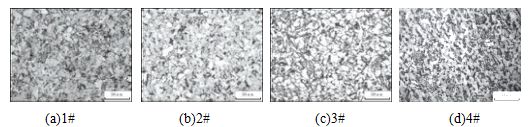

四种不同含铬量的试验钢的金相组织照片如图2所示,其中,图中白色区域为铁素体组织,黑色区域是珠光体组织。由图2可知,Cr元素的加入改变了试验钢中的珠光体的含量,进而影响了金属基体的耐蚀性。

图2 4种试验钢的显微组织

2、腐蚀性能测试

四种铬含量的试验钢在模拟腐蚀环境中浸泡3d后的宏观形貌如图3所示。

图3 试验钢在模拟腐蚀环境中浸泡3d后的宏观形貌

由失重法计算得到1号、2号、3号和4号钢的腐蚀速率分别为1.02、0.22、0.27和2.72mm/a。由此可见,添加铬元素可以提高钢板在腐蚀环境中的耐蚀性能,但铬的质量分数超过0.12%后反而会降低试验油船钢的耐蚀性能。

图4 试验钢在模拟腐蚀环境中浸泡3d的微观形貌

图4所示微观形貌观察结果与腐蚀速率和宏观形貌结果一致。

3、电化学性能

由图5可知,四种试验钢在模拟底板环境的溶液体系下阳极一直处于活化控制状态,未发生钝化,而阴极也处于活化控制状态,在测试电位范围内未出现氧极限扩散控制现象。

图5 4种试样在试验溶液中的极化曲线

对极化曲线的Tafer区进行拟合,结果如表3所示。

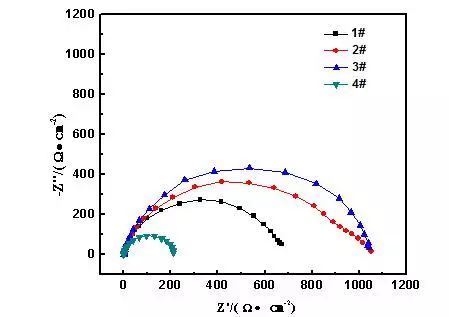

为进一步研究4种试样在底板溶液中的电化学反应机理,测试了其在底板模拟环境下的交流阻抗图谱。为保证交流阻抗数据的可靠性,运用Kramers–Kronig 转换判断本次电化学系统是否满足因果性,线性和稳定性。结果表明,试验数据点和相应K-K转换点重合良好,证实了此系统满足线性系统理论的限制条件。

由图6可见:在模拟货油舱底板腐蚀环境溶液体系中,4种试样的电化学阻抗谱Nyquist曲线皆由一个容抗弧构成,这表明电极过程受电化学反应步骤控制,扩散过程引起的阻抗可以忽略。

图6 试验钢在模拟腐蚀环境中的Nyquist谱

根据Nyquist图及腐蚀电化学体系特征对结果进行了等效电路拟合,如图7所示。

图7 试验钢在模拟腐蚀环境中的等效电路

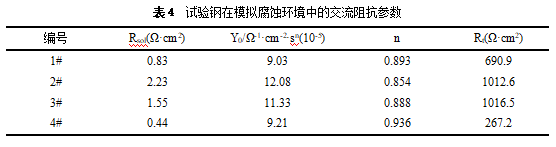

通过Zwinspin软件拟合四种铬含量的试验钢试样的交流阻抗,得到表征试样表面双电层特性的电极参数。表4为各个等效元件的数值。

拟合结果表明,铬的加入使试验油船钢的电荷转移阻抗先升后降,对耐蚀性影响也如此。电化学分析结果与浸泡实验得出的结果相一致。

结论

(1)铬含量增加,研制的油轮钢耐腐蚀性能先增加后下降;当铬的质量分数为0.06wt%和0.12wt%时,油轮钢耐蚀性最好。

(2)油轮钢中铬提高耐蚀性的作用机制是促进钢铁表面快速生成致密的腐蚀产物,从而减缓腐蚀速率,因此过高或过低的铬含量均不能生成对基体有保护作用的腐蚀产物膜。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。