一组图带你了解金属材料表面的三维形貌表征应用

2018-01-31 10:54:18

作者:本网整理 来源:知社学术圈

导 言

人类文明的发展和社会的进步同金属材料关系十分密切。现代,种类繁多的金属材料已成为人类社会发展的重要物质基础。而材料的表面与其内部本体,无论在结构上还是在化学组成上都有明显的差别,这是因为材料内部原子受到周围原子的相互作用是相同的,而处在材料表面的原子所受到的力场却是不平衡的,因此产生了表面能(1)。尤其金属材料的表面易于形成氧化层,改变了金属原本的特性,其表面对材料整体性能具有决定性的影响,金属材料的磨损、腐蚀、断裂等,无不与金属材料的表面密切相关。本文将通过一组图片带您了解金属材料表面的三维形貌表征应用实例。

材料常见失效形式的表面形貌表征

金属材料的机械性能是零件的设计和选材时的主要依据。外加载荷性质不同(例如拉伸、压缩、扭转、冲击、循环载荷等),对金属材料要求的机械性能也将不同(2)。下面几张图片分别为金属材料常见失效前后的典型表面三维形貌分析。

磨 损

轴作为重要的机械构件,在长期服役过程中不可避免会出现磨损,对其使用寿面的安全预测极其关键。图1比较了磨损前后轴表面的三维形貌和粗糙度数据变化情况。三维形貌图(以颜色表征高度,红高蓝低)可以直观地看出摩擦过程导致磨损,基本去除了轴表面被机加工后遗留的平行纹理且在某些位置出现明显磨沟(蓝色位置)。而平均粗糙度Sa在磨损后变大,单位面积峰密度Sds则急剧下降,表明磨损使得其轴表面大量微凸体塑性耗尽被磨平。峰曲率平均值Ssc可以估计在给定载荷条件时表面弹塑性变形的程度,一定程度上可用于预测轴的抗磨损特性,磨损后该值变小很多表明细小的微凸体减少后,支撑对磨配副的凸点曲率变大(3)。

图1 钢轴磨损前后表面三维形貌和粗糙度的对比分析

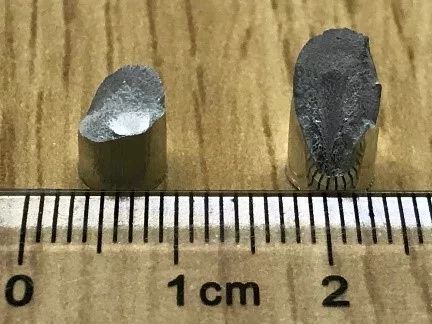

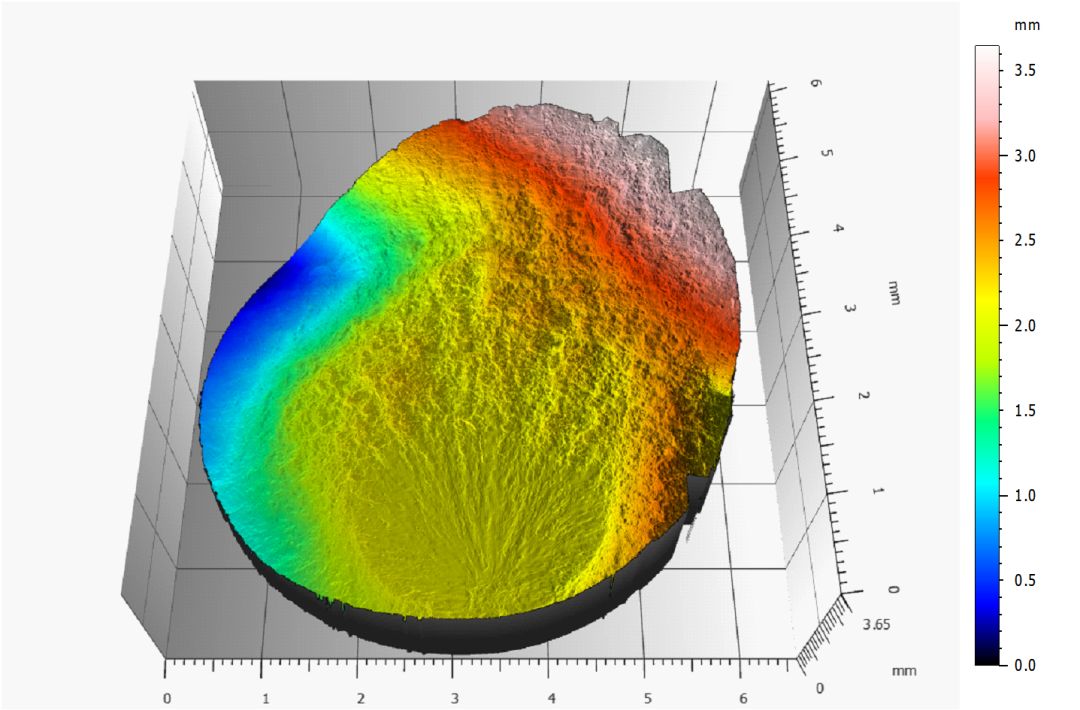

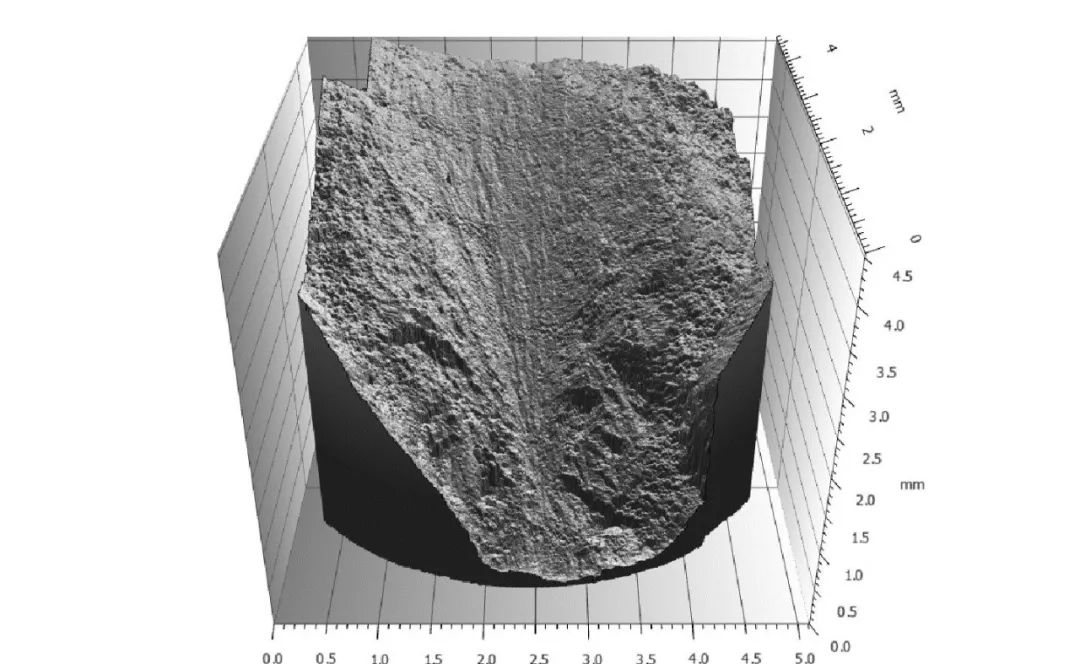

疲劳断裂

机械零件在交变力作用下,经过一段时间后,在局部高应力区形成微小裂纹,再由微小裂纹逐渐扩展以致断裂。疲劳破坏具有在时间上的突发性,在位置上的局部性及对环境和缺陷的敏感性等特点,故疲劳破坏常不易被及时发现且易于造成事故(4)。图2是2024铝合金试件在表面形变强化前、后的轴向疲劳断口照片(疲劳测试条件:Kt=1, R=0.1, f=50Hz):(图2-1)表面强化前、后疲劳断口的宏观照片;(图2-2)未经表面强化的2024铝合金疲劳断口(经过3x10^5循环后断裂),清晰地分为裂纹萌生区、裂纹扩展区和瞬断区。其中,裂纹从试件表面机加工缺陷处萌生,经过扇形放射状的扩展区之后,最终到达由具有剪切唇结构的瞬断区。剪切唇表面布满韧窝,表明韧性断裂的发生;(图2-3)经过表面形变强化的2024铝合金疲劳断口(经过4x10^6循环后断裂),与一般疲劳断口截然不同,裂纹萌生于亚表面,其扩展区形如狭长的漏斗状,整个断口非常陡峭,主要为剪切破坏造成,表面积明显大于前者,因此其断裂所需的表面能要大于前者(5)。

2-1

2-2

2-3

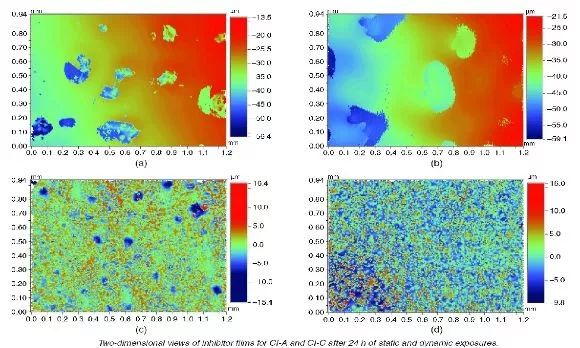

图2 铝合金疲劳断口的典型照片和三维形貌图

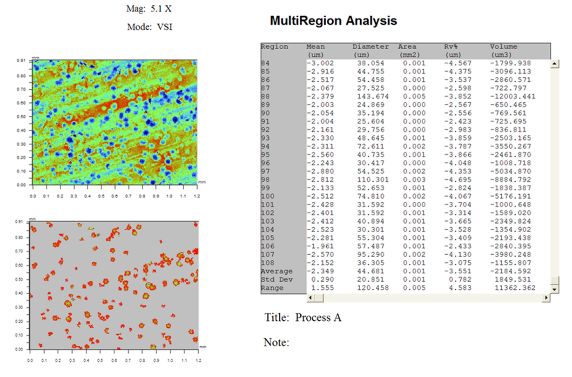

腐 蚀

金属在腐蚀过程中所发生的化学变化,从根本上来说就是金属单质被氧化形成化合物。腐蚀时,在金属的界面上发生了化学或电化学多相反应,使金属转入氧化(离子)状态。这会显著降低金属材料的强度、塑性、韧性等力学性能,破坏金属构件的几何形状,增加零件间的磨损,恶化电学和光学等物理性能,缩短设备的使用寿命,甚至造成火灾、爆炸等灾难性事故。其中,点蚀又称坑蚀和小孔腐蚀,点蚀虽然失重不大,但由于阳极面积很小,所以腐蚀速率很快,严重时可造成设备穿孔,使大量的油、水、气泄漏,有时甚至造成火灾、爆炸等严重事故,危险性很大。点蚀会使晶间腐蚀、应力腐蚀和腐蚀疲劳等加剧,在很多情况下点蚀是这些类型腐蚀的起源(6)。图3-1为典型的钛合金点蚀后的三维形貌(颜色表示高度的等高图;左上蓝色位置为点蚀坑,软件提取后在左下图显示为红色),右侧表格通过软件自动统计出点蚀坑的数目、大小、深度等数据,并找到最大腐蚀深度。图3-2的作者在石油管道的挂片上涂覆抗腐涂层后在静态和动态(冲刷)实验条件下考察涂层的稳定性,经过24小时后,比较实验前后抗腐涂层的膜厚变化。由于该涂层透明,其膜厚值通过白光干涉技术可以精确测定。譬如,(a)、(b)图表明CI-A涂层在静态变为动态条件测试后,其不连续性增大,膜层剥落区域增加(7)。

3-1

3-2

图3 钛合金点蚀坑分析和抗腐蚀涂层完整性测试

材料成型工艺表征

材料成形及控制以成形技术为手段、以材料为加工对象、以过程控制为质量保证措施、以实现产品制造为目的(8)。以下通过几张图片分别探讨常见成型工艺后金属材料表面三维形貌特征。

铸造(定向凝固)

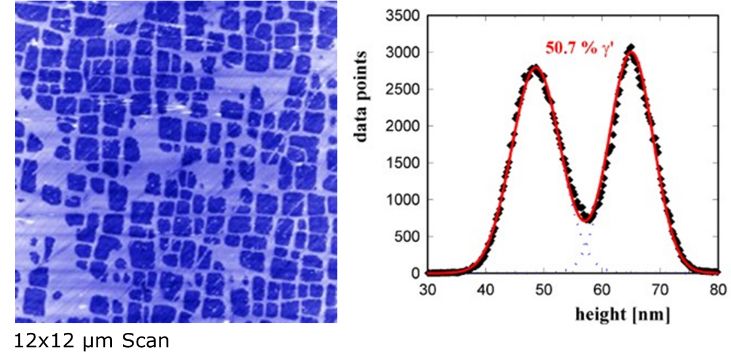

定向凝固成形技术是伴随高温合金的发展而逐渐发展起来的,是在凝固过程中采用强制手段,在凝固金属和未凝固熔体中建立起特定方向的温度梯度,从而使熔体沿着与热流相反的方向凝固,以获得具有特定取向柱状晶的技术。由于该技术较好地控制了凝固组织的晶粒取向,消除了横向晶界,大大提高了材料的纵向力学性能。因此,将该技术用于燃气涡轮发动机叶片的生产,所获得的柱状晶组织具有优良的抗热冲击性能、长的疲劳寿命、高的高温蠕变抗力和中温塑性,进而提高了叶片的使用寿命和使用温度。定向凝固铸件的组织分为柱状、共晶和单晶3种。该技术的进一步发展是单晶生产,它除了用于高温合金单晶叶片的研制外,还逐渐推广到半导体材料、磁性材料、复合材料的研究中,成为现代凝固成形的重要手段之一(9)。图(4)分别为镍基高温合金CMSX-6的共晶组织(图4-1)和NiAl单晶中裂纹扩展(图4-2)的原子力显微镜(AFM)表征。原子力显微镜对样品制备要求不高,可直接在大气中或液下对材料表面进行微区三维形貌成像,分辨率可达纳米(水平方向)或埃米(高度)。与此同时,通过峰值力轻敲模式,还可以记录材料表面的形变、黏附力、弹性模量等纳米力学性能。图4-1可以清晰地看出高温合金的共晶形态并定量计算其中γ?共晶相的比例为50.7%。图4-2则通过AFM的形变通道记录了单晶中的裂纹尖端扩展的过程,中心红色位置为较大变形的区域,说明裂纹尖端具有较高的应力强度因子。

4-1

4-2

图4 定向凝固的共晶组织和单晶中裂纹尖端扩展

焊 接

锂离子电极焊接是指锂离子电池正负极的铜箔与镍片焊接、铝箔与铝片焊接、铝片与镍片焊接。超声波金属焊接利用高频振动波传递到两个需焊接的金属表面,在加压的情况下,使两个金属表面相互摩擦而形成分子层之间的熔合,其优点在于快速、节能、熔合强度高、导电性好、无火花、接近冷态加工。而超声波焊接质量好坏直接关系到锂电池的整体性能、良品率及电池使用寿命(10)。图5为铝箔电池极片焊后表面三维形貌图(白光干涉技术),不但可以清晰观察凸起焊点(红色)的分布是否均匀,预制的凹坑和轧制的纹理也十分清晰,软件可分析凸起、凹坑的大小、高度等具体数据。

图5 锂离子电极中铝箔电池极片焊接后三维形貌

抛 光

金相观察常用于对金属材料组织的观察,而图6是对不同牌号铝合金原材料抛光后表面观察与粗糙度测量的结果。上两张可以明显看出大颗晶粒与晶界,粗糙度Sa分别为4.4和1.7纳米;而第三张表面看不到晶粒且表面起伏明显偏大,存在大量麻点(蓝色凹坑),粗糙度Sa为10.2纳米。由于此合金需要用于导航用反射面,第三种牌号的铝材粗糙度过大而无法满足要求。正是白光干涉技术在纵向高达0.1纳米的分辨率,才在如此镜面上通过非接触式测量,分析出铝材成型过程中的缺陷,从而在质量监控中发挥重要作用。

图6 不同牌号铝合金抛光后的三维形貌等高图

渗层(表面处理)

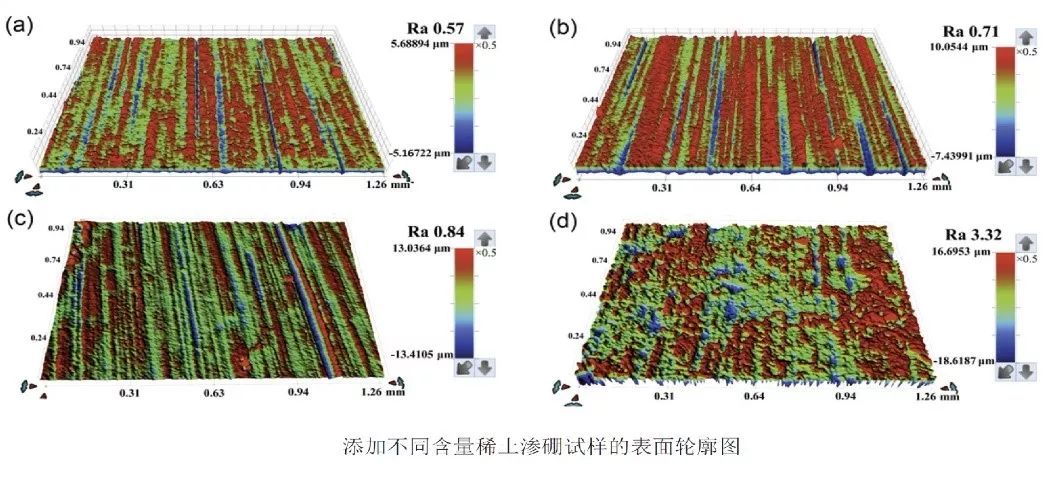

固体渗硼是一种常用的化学热处理工艺, 可使材料表面形成具有高硬度、高耐磨、耐高温氧化等优良性能的硼化物层, 显著提高材料的摩擦磨损性能。其中稀土辅助固体渗硼受到了广泛的关注,图(7)是对高温模具常用的H13 钢进行添加CeCl3稀土催渗辅助渗硼处理, 研究Ce 元素对渗硼后样品表面形貌的影响,并获得粗糙度的定量数据随不同含量稀土渗硼时的变化。可以看出来,随稀土比例增加,虽然可改进渗硼的效果,但如果太多会显著增加其表面粗糙度(如Ra),不利于模具表面对粗糙度的要求(11)。

图7 添加不同含量稀土元素后渗硼后模具钢表面三维形貌的对比 (a) 0%; (b) 2.5%; (c) 5%, (d) 10%

综上,金属材料无论在成型过程中还是实际服役时直至失效后,其表面形貌的表征均十分重要,通过合适的表征可以为金属材料成型工艺的合理选择和表面工程手段的优化提供帮助,延长工程中金属构件的实际使用寿命。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注国家材料腐蚀与防护科学数据中心http://www.ecorr.org

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。