一、背景简介:

随着我国油气开发的不断壮大,海洋油气平台的安全是油气开发的保障。海洋平台上有复杂的管线系统,如何保护这些管线不受到恶劣海洋环境的腐蚀是目前亟待考虑和解决的问题。由于平台维修的局限性,对管线材料的耐蚀性能提出了更高的要求。仪表气系统作为海洋平台必备的系统对整个平台的安全运行起到了举足轻重的作用,常见的仪表气管线主要用于仪表气连接;作为动力源控制现场阀门;用于井口区易熔塞管线回路;探测井口区火灾;用于现场仪表测量的取压管路连接;用于仪表气连接作为暖通系统风机风闸的动力源[1,2]。通常仪表气管线的管径较小,采用316不锈钢作为仪表气管线的材质是国内外常见的做法。

虽然奥氏体不锈钢316L具有优良的耐蚀性,并且已经广泛应用在海上平台之上。然而近几年我们注意到,国内外已经有不少316不锈钢在海洋大气环境工况下发生腐蚀的案例。其失效可能由于不同的工作环境,不同的工程设计,安装和维护等因素引起。此外,随着对腐蚀机理研究的深入,也发现杂散电流,特别是屏蔽不良的电器线路附近,也会诱发不锈钢材质的局部腐蚀。

本文通过对某平台仪表气管线腐蚀情况的详细实验探究,对该仪表气管线腐蚀机理和腐蚀因素进行分析,最后提出合理的改进措施和建议,防止后续再出现类似情况,为以后工程运行,设计等 提供参考。

二、实验及仪器:

下列仪器设备被用于测试实验:

1,立体显微镜 (Leica M165C, Leica Application Suit V4.3.0)

2,光学显微镜(Zeiss AxioCamERc5s, AxioVs40x64 V4.9.1.0)

3,扫描电镜(Zeiss Sigma VP, Smart SEM V5.06) /EDS元素能谱分析仪elemental analysis (Oxford, Aztec 2.2)

4,化学精度分析仪器:HFIR, XRF, EXTR

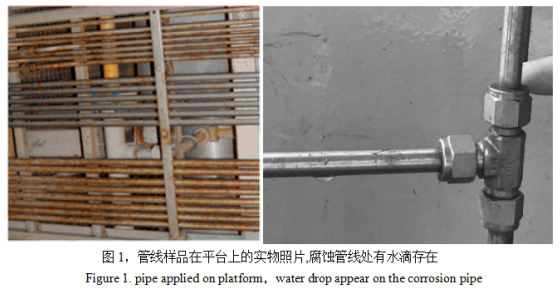

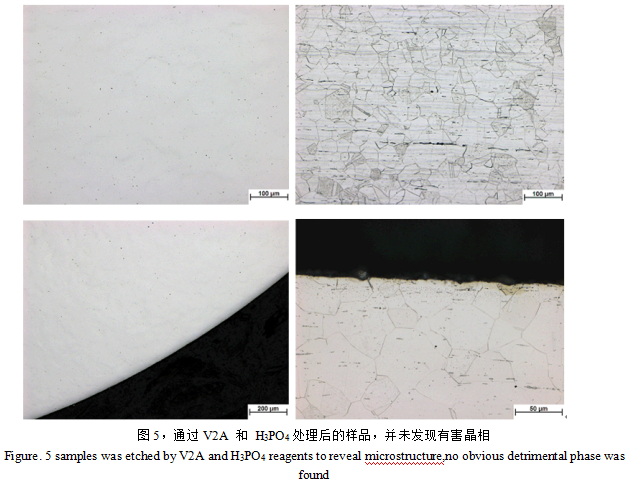

样品取自从海洋平台上已经腐蚀的仪表气管线。该平台为南海新建某平台,投产时间不到一年就发生管线腐蚀穿孔。切下出现腐蚀处的管段,式样经过V2A H3PO4试剂处理,以在微观观察时能清晰的显示出晶界和晶相。SEM分析使用EHT=15KV,光圈倍数为30m,在获取SEM照片时的扫描速度为9。进行微观形貌分析时,样品并未通过溶剂清洗。

三、实验结果讨论:

3.1 表面形貌观察

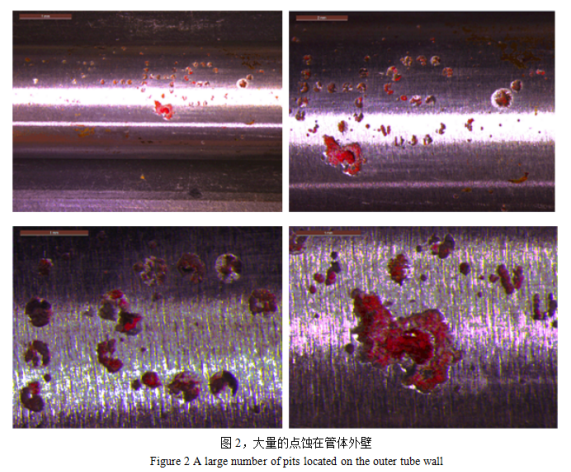

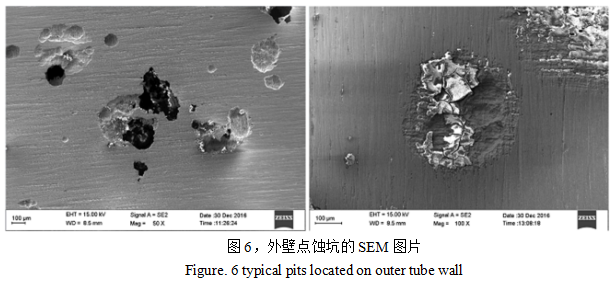

图2是腐蚀仪表气管线的外观情况,可以看到管线表面的腐蚀坑非常多,成点状,比较独立。

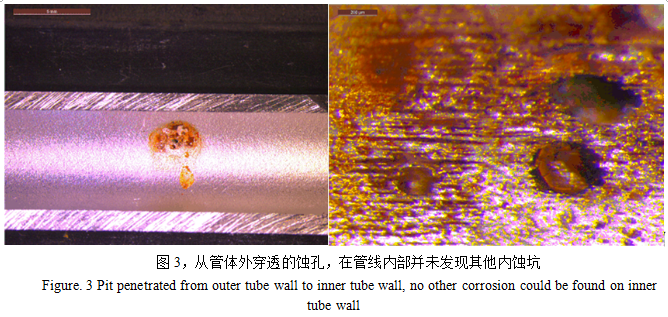

图3是切开仪表气管线后,看到管线内部的腐蚀情况。可以看出管体内部仅有的腐蚀坑是从管体外的点蚀坑穿透形成的,而内管壁并未发现其他任何点蚀坑。说明该仪表气管线不存在内腐蚀的情况。这与我们知道的实际情况基本相符:仪表气管线中通入的为洁净的仪表气,基本不存在腐蚀源。

3.2 断面形貌观察

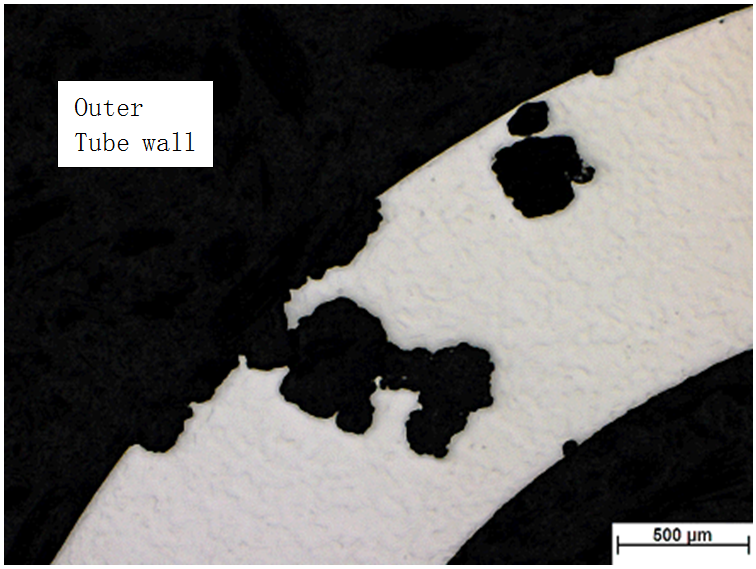

图4,管线点蚀断面的形貌图

Figure. 4 cross-sectional view of a large pit propagted from outer tube wall to inner tube wall

图4是管线腐蚀坑断面的形貌,通过观察可以看到,点蚀坑的发展从外表面非常迅速的向内壁发展,通过这种发展形貌可以判断是典型的点腐蚀。

不锈钢的抗腐蚀机理,主要是不锈钢表面形成的钝化层保护钢材本体。钝化层的形成主要是由钢材中所含Mo的含量决定的。Mo与空气中的氧气接触,形成氧化物建立了钝化层。其他合金元素,比如Cr,Ni等,也会对金属的钝化层建立和防腐起到一定的作用。

当不锈钢表面存在浓度极高的点蚀源时,钝化层被逐渐破坏,暴露的表面来不及形成新的钝化层,因而造成钢材直接被腐蚀穿透。这就是典型的点蚀形成机理,通常表面钝化层被破坏的原因有很多,包括外部因素,内部材料缺陷(材料的机械性能,砂眼等)及金属含量不能达到ASTM A269标准的要求(ASTM A269中明确规定,316L中Mo的成分应该大于2.0w.t.%)。任何一种因素都能导致钝化层被破坏。而Cl,S等腐蚀性元素与不锈钢中的铁快速反应,更加速了点蚀破坏。管壁被许多较大的点蚀坑穿透,是导致管线失效的重要原因[3]。

3.3 晶相分析

通过V2A 和 H3PO4处理后,样品内杂质基本被洗净,在光学显微镜下能明显的看到清晰的晶界。如果腐蚀由金属内部引起,通常会观察到异质晶相的存在[4],然而管线材质的晶相良好并未发现有害晶相,因此可以排除从材料内部引起管线失效。

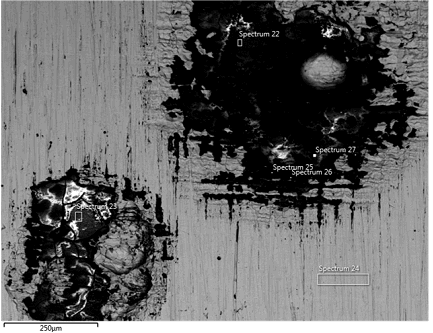

3.4 SEM/EDS 元素分布分析

Table 1 Outer tube wall corrosion product elemental content w.t. %

|

Spectrum

|

Fe

|

O

|

Cr

|

Mo

|

S

|

Cl

|

Ni

|

Si

|

|

22

|

37.3

|

42.7

|

11.1

|

/

|

3.4

|

2.3

|

/

|

0.7

|

|

23

|

28.2

|

54.9

|

9.8

|

1.4

|

2.5

|

2.2

|

/

|

0.8

|

|

25

|

36.8

|

43.6

|

10.2

|

/

|

4.7

|

1.2

|

1.7

|

0.7

|

|

26

|

34.2

|

45.1

|

9.6

|

/

|

5.1

|

1.4

|

/

|

0.7

|

|

27

|

23.9

|

45.9

|

20.5

|

2.8

|

4.3

|

1.7

|

/

|

0.6

|

Table 2 Inner tube wall corrosion product elemental content w.t. %

|

Spectrum

|

Fe

|

O

|

Cr

|

Mo

|

S

|

Cl

|

Ni

|

Si

|

|

49

|

40.0

|

38.9

|

14.9

|

1.6

|

2.4

|

1.0

|

/

|

0.5

|

|

50

|

33.0

|

48.5

|

13.1

|

1.8

|

2.1

|

1.1

|

/

|

0.5

|

|

51

|

49.9

|

30.9

|

13.7

|

1.6

|

1.7

|

1.4

|

/

|

0.8

|

|

52

|

40.2

|

34.9

|

16.2

|

2.9

|

2.5

|

1.1

|

/

|

0.5

|

|

53

|

40.2

|

34.9

|

16.2

|

2.9

|

2.5

|

1.1

|

1.4

|

0.5

|

通过EDS元素能谱仪对样品表面特定部位的化学元素分析,可以清楚的了解相关区域元素分布情况。分析报告显示管线材质属于3R60级别,通过与基准卡片对比,该样品的钢号为542213,是非常优异的材质。

表1和表2可以看到典型的腐蚀产物含有较高的O,Fe,Cl和S等元素。点蚀是一种局部腐蚀,从最初的腐蚀产物引起的损害持续对不锈钢表面氧化膜破坏,从而造成腐蚀穿孔。通常能对不锈钢表面氧化膜造成这种腐蚀的环境因素多为酸性的,富含氧的和高氯离子含量的溶液,尤其是在海水中[5]。在世界范围中也有大量的报道316L级别的不锈钢在特定的海洋环境中被腐蚀的案例。.

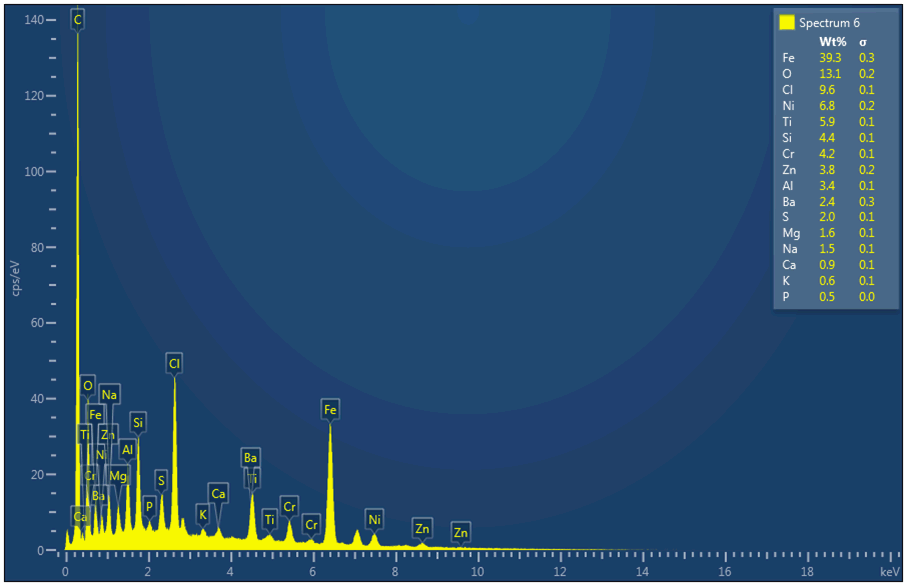

图7 管体表面元素含量分析

Figure. 7 The EDS analysis for each element on outer tube wall

通过图7具体的元素含量分析表,可以看到管体表面存在大量的氯元素,外来的氯元素多由海洋环境的水气带入。海洋潮湿的大气环境极易在管线上积累富含氯离子的微小液滴,通过图1现场实际照片,这类管线表面经常能发现有液滴存留。奥氏体不锈钢对氯离子非常敏感,尤其是微小液滴中含有氯离子将极其容易破坏不锈钢表面的氧化膜,而造成穿孔腐蚀。

四、结论及建议

通过对仪表气管线的腐蚀情况分析,我们得出结论:

1,仪表气管线的失效是从管线外引起的;

2,仪表气管线的内部不存在腐蚀情况;

3,通过对管线外壁的元素分析,海洋大气环境中存在的较多氯、硫等元素将增加仪表气管线失效的风险;

4,腐蚀引发的主要因素是海洋大气环境中较高的游离氯离子,附着在不锈钢表面,形成局部高浓度的微小液滴,导致不锈钢从外部点蚀,最终造成管线失效。

为避免腐蚀,对仪表气管线管线表面应做好保护措施,避免出现机械损伤;保持管线表面洁净,避免积存水汽,在平台的日常操维手册中应增加仪表管清洁要求;必要时候采用更高材质等级的管线替代腐蚀管线。如康菲石油公司部分平台已用317L管线取代316L管线,近几年印尼、泰国等国际石油公司也采用6Mo作为仪表管的材料。我国石油公司能否借鉴国外公司的经验还需设计方和平台操作方进行后续相关的工程验证。