海洋蕴藏着丰富的战略资源和能源,油气、天然气水合物、富钴结壳、多金属结核、多金属硫化物等新型战略接替能源在科学研究和商业贸易应用方面具有广阔前景[1],世界各国对海洋资源的勘探、开发和应用做了很多研究。海洋尤其是深海正成为国际高科技竞争的重要舞台,深海空间站、深海探测、深海载人和深海开发等深潜器的研发和探究工作正如火如荼的进行。

目前,深潜器结构以高性能钢、钛合金和铝合金材料为主,例如,美国深潜器耐压壳体材料主要采用屈服强度为550MPa级HY-80钢、690MPa级HY-100钢和890MPa级HY-130钢;法国深潜器耐压壳体材料主要采用屈服强度为980MPa级100HLES高强钢;俄罗斯“阿尔法”级核潜艇耐压壳体和美国的“新阿尔文”号载人深潜器球舱以及我国自主研发的“蛟龙号”载人深潜器耐压壳体均采用钛合金材料。深海环境条件苛刻、影响因素复杂,对金属及合金材料的结构和功能可靠性要求较高。

随着深海领域的发展,深潜器结构材料的安全服役问题成为制约深海探索的瓶颈,金属及合金材料在深海环境中的腐蚀失效行为受到越来越多的关注。本文综述了深潜器结构材料腐蚀失效行为的研究现状,为深海领域的发展提供理论依据。

1深海腐蚀影响因素

1.1 海洋腐蚀环境划分

海洋腐蚀环境一般分为5个区带:海洋大气区、浪花飞溅区、海洋潮差区、海洋全浸区和海底泥浆区[2],各区带的环境条件如表1所示。材料在不同区带的腐蚀速率存在较大差别,浪花飞溅区的腐蚀速率最高[3]。

表1 海洋腐蚀区带环境条件[2]

Tab.1 Marine corrosion zone environmental conditions

|

区带名称

|

环境条件

|

|

海洋大气区

|

风带来细小的海盐颗粒,影响腐蚀性的因素是海盐含量、距离海面的高度、湿度、风速、雨量、温度、太阳辐射、季节等

|

|

浪花飞溅区

|

既潮湿又充分充气的表面,海水飞溅,无海生物污染;此区的腐蚀最为严重,保护涂层比其他区域更难以保持

|

|

海洋潮差区

|

周期沉浸,有海生物污损,可能遭到泄漏油层污染,有充足的氧气供应

|

|

海洋全浸区

|

浅水区:近表层和近海岸,海水通常为氧饱和,海生物污损、海水流速、水温、污染等都可能起重要作用

大陆架区:无植物污损,动物污损也大大减少;氧含量降低,水温也较低

深海区:氧含量不一,温度接近0℃,海水流速低,PH比表层低

|

|

海底泥浆区

|

往往存在细菌,如硫酸盐还原菌;海底沉积物的特征、特性和形状不同,泥浆区通常具有腐蚀性

|

‘

1.2 深海环境中的腐蚀影响因素

深海,民用领域定义为200米以下、军事领域定义为300米以下的海水环境。深海环境条件非常苛刻,各项环境因素会随海水加深产生明显变化[4],海水对设备的腐蚀影响也会随之发生改变。

1.2.1 压力

在深海环境中,压力是影响金属及合金材料腐蚀、导致深潜器结构失效的重要因素,由静力学公式P=pgh可知,当海水密度、温度和盐度不变时,海水每加深10m,压力增加1atm。静水压力较高时,离子活性增强,渗入钝化膜更容易,钝化膜抗腐蚀性能降低,部分金属氧化物转化为水溶性氯氧化物,材料表面点蚀诱发源形成数量增多,点蚀坑深度增大,点蚀敏感性增强,腐蚀电流密度增大,局部腐蚀加速,腐蚀反应速率加快[5-9]。

1.2.2 溶解氧含量

海水中溶解氧含量是影响金属及合金材料腐蚀的主要因素,溶解氧含量的增加会促进在海水中不发生钝化金属的阴极去极化过程,加速金属腐蚀。深海环境中,溶解氧含量相对较低,一方面,较低的溶解氧含量对点蚀影响较大,在点蚀形核阶段,溶解氧含量的降低促进了氯离子的渗透,使点蚀更易形核;在点蚀生长阶段,溶解氧含量的降低促进了氧浓差电池的形成和闭塞电池自催化过程,使亚稳态点蚀更易成长为稳态点蚀[10];另一方面,随着溶解氧含量的降低,钢材料的阳极溶解被抑制,腐蚀速率减慢[11,12]。

1.2.3 温度

当海水深度增加时,温度迅速下降,水下1000米的深层海水常年保持低温状态。在海水环境中,温度对金属及合金材料腐蚀造成的影响较难确定,温度升高能促进腐蚀反应过程的进行,但是随着温度升高,海水中溶解氧的含量下降,腐蚀反应速率减慢,碳钢在不同温度条件下的腐蚀速率先增大后减小[13]。因此,温度因素必须与其他因素结合考虑。

1.2.4 含盐量

海水中溶解有大量的盐类,其中以氯化钠为主,海水含盐量范围为3.3%至3.5%,在深层海水中,含盐量变化范围更小,这样的含盐量变化在材料腐蚀研究方面可以忽略不计[14]。

1.2.5 PH值

海水PH值一般为7.5至8.6,呈弱碱性,表层海水PH值略高。海水PH值升高,金属材料表面容易形成钙质水垢沉积,阻碍海水侵蚀,腐蚀速率降低,有利于抑制海水对金属材料的腐蚀[15]。

1.2.6 海水流速

海水流动能减小金属表面氧的扩散层厚度,还能冲刷金属表面腐蚀层产物,加速腐蚀反应的进行。但是,对于易钝化金属而言,海水流动改变供氧条件,海水中氧的传输能力增强,阴极去极化过程加速,成膜速率加快,材料表面形成一层稳定致密的钝化膜,耐蚀性增强[16,17]。

上述各项腐蚀影响因素会随着海水深度的增加发生相应变化,因此,在海水不同深度处,深潜器结构材料所受的腐蚀程度也是不同的。深海是一个复杂的系统,每一项环境因素均会决定深海腐蚀试验的结果,若要深入研究深潜器结构材料在深海环境中的腐蚀行为规律,必须综合考虑以上各项因素。

2 深海腐蚀研究方法

在深海环境条件下,金属及合金材料的腐蚀试验一般分为实海暴露方法和室内模拟加速腐蚀方法。

2.1 实海暴露方法

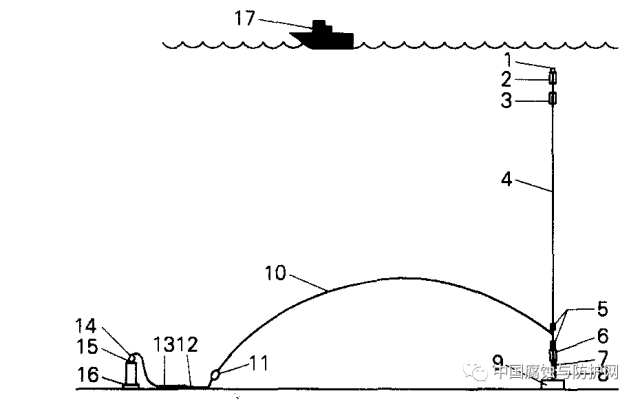

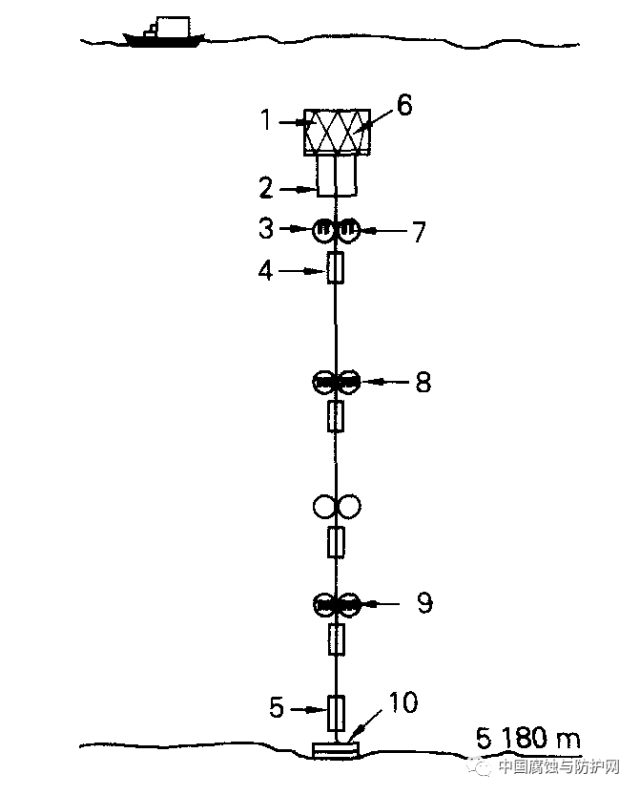

实海暴露方法是采取相应的技术手段,在海洋现场进行投放暴露试验,并于一定暴露周期后进行回收操作,其测试所得数据较为可靠,实验结果较为真实。实海暴露腐蚀试验必须具备以下几个条件[14]:(1)选择合适的试验场点;(2)选择合适的实验用船;(3)选择可靠的试验保障装置;(4)制定恰当的布放和回收操作规程;(5)实地测试环境因素;(6)合理地投入费用。如图1和图2所示,分别为实海暴露实验常用的坐底式深海腐蚀试验装置[18,19]和锚挂式深海腐蚀试验装置[11,20]。

图1 坐底式深海腐蚀试验装置[19]

(1.信号装置; 2.上浮标; 3.声脉冲发生器; 4.连接绳; 5.旋转接头; 6.下浮标; 7.海流表; 8.锚释放装置; 9.锚重物; 10.连接绳; 11.旋转接头; 12.链条; 13.连接绳; 14.旋转接头; 15.声脉冲发生器; 16.试样架; 17.试验船)

Fig.1 Analysis of submerged deep sea corrosion test device

(1. Signal device;2. Buoy;3. Sound pulse generator;4. Connecting rope;5. Rotary joint;6. Buoy;7. Ocean table;8. Anchor release device;9. Anchor weight;10. Connecting rope;11. Rotary joint;12. Chain;13. Connecting rope;14. Rotary joint;15. Sound pulse generator;16. Sample rack;17. Test ship)

图2 锚挂式深海腐蚀试验装置[20]

(1.水下浮球; 2.海流表; 3.浮球; 4.海流表; 5.声释放装置;6.500m 深处试样框架; 7.1200m 深处试样框架; 8.3500m 深处试样框架;9.5100m 深处试样框架; 10.锚重物)

Fig.2 Anchored deep sea corrosion test device

(1. Underwater float;2. Ocean table;3. Float;4. Ocean table;5. Sound release device;6. 500m deep sample frame;7.1200m deep sample frame;8.3500m deep sample frame;9.5100m deep sample frame;10. Anchor weight)

实海暴露腐蚀试验可以较好地获得材料的现场腐蚀数据,但是深海环境条件苛刻,实海暴露难度高、风险大、成本高、周期长,基于以上因素,我们有必要开展模拟深海环境条件下的室内加速腐蚀试验。

2.2 室内模拟加速腐蚀方法

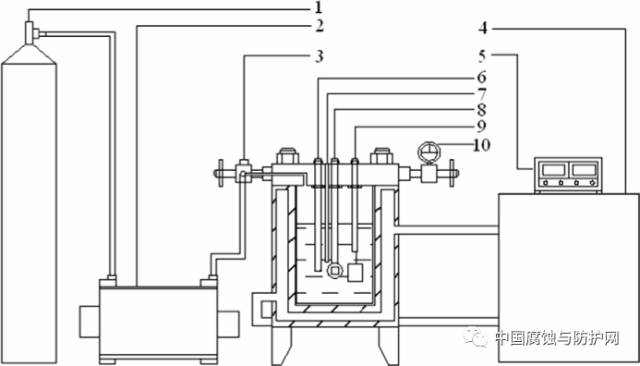

室内模拟加速腐蚀方法是在实验室内采用金属及合金材料的小块样品和按照一定比例配置的NaCl溶液(模拟海水),用化学或者电化学加速方法研究影响材料腐蚀的主要因素和材料腐蚀变化规律[21,22]。但是,深海是一个复杂的系统,环境因素复杂多变,因此室内模拟加速腐蚀试验不可能完全重现深海的各项环境指标,将两种腐蚀试验方法相结合,同时体现二者的优势,无疑是最好的办法。如图3所示,为实验室用深海环境模拟测试装置示意图。

图3 深海环境模拟测试装置示意图[23]

(1.氮气瓶;2.气泵;3.进气阀门;4.控温装置;5.温度检测仪;6.参比电极;7.热电偶;8.工作电极;9.辅助电极;10.压力表)

Fig.4 A set-up for simulation device of deep sea environment

(1.Nitrogen tank;2. Air pump;3.Vavle;4.Temperature controller;5. Temperature detector;6.Reference electrode;7.Thermocouple;8.Working electrode;9.Counter electrode;10.Pressure meter)

3深潜器结构材料腐蚀行为

3.1 点蚀

点蚀(孔蚀)是金属及合金材料表面局部地方出现腐蚀小孔并向纵深发展,但是其余部分不发生腐蚀或者腐蚀很轻微的现象。点蚀包括亚稳态点蚀和稳态点蚀两个过程,亚稳态点蚀又包括钝化膜破裂、亚稳孔形核、亚稳孔生长、亚稳孔再钝化或向稳态孔蚀转变[24]。点蚀隐蔽性极强,破坏性极大,不仅容易导致设备腐蚀穿孔破坏,还易诱发加剧其他类型的局部腐蚀。据实船统计资料表明,在船舶结构的舱底板区、肋骨区、海水管道以及水下推进器叶片等区域,点蚀是主要的腐蚀形貌之一。Beccaria等[5-7]通过研究在较高静水压力环境下纯铝、纯镍等材料在氯化钠溶液中的腐蚀行为,发现随着静水压力的增大,材料表面点蚀敏感性增强,材料腐蚀速率增加。Reinhart[25]等通过研究Al-Mg系5086铝合金在深海环境中的腐蚀行为,发现该型号铝合金在深海环境中的点蚀坑深度比在表层海水中增加了近10倍以上。在深海环境中,静水压力对深海新型高强钢点蚀的萌生具有推动作用,随着静水压力的升高,氯离子活性增强,钝化膜的抗腐蚀性能降低,点蚀诱发源形成数量增多,点蚀径深比增大,高强钢全面腐蚀敏感性增强[23]。

3.2 电偶腐蚀

电偶腐蚀(接触腐蚀)是指在同一种介质中异种金属相互接触时,由于两金属间电位差的存在,电偶电流在异种金属间流动,加剧了电位较负金属的腐蚀。海水具有强腐蚀性,是一种天然的电解质溶液,不同材料在海水中很容易构成回路从而导致电偶腐蚀的发生,金属的电位差越大,电偶腐蚀越严重。在船舶结构中,结构钢与铜、钛、不锈钢等电位较高的金属相互接触时会发生严重的电偶腐蚀。影响电偶腐蚀的因素主要包括:电位差,阴阳极面积比,温度,溶解氧含量,海水流速等[26]。铝合金和钛合金材料在海洋环境中应用广泛,若将5083铝合金和TA2工业纯钛直接偶接,会产生严重的电偶腐蚀,其中,钛为阴极,加速铝合金阳极的腐蚀[27]。钛及钛合金电位较高,在使用时要避免与其他金属直接偶接,在不可避免的情况下,要对钛进行表面处理,增强绝缘性,曹文健[28]等通过在TC4钛合金表面制备铝涂层,在与2024铝合金组成电偶对时,反应电阻增大,电偶腐蚀电流降低,有效地控制了两者间电偶腐蚀的发生。赵晴[29]等采用微弧氧化技术,在TC4钛合金表面原位生成一层绝缘性良好的多孔膜,有效地降低了与之偶合金属的电偶腐蚀。

3.3 应力腐蚀

应力腐蚀开裂是指材料在拉应力和腐蚀介质共同作用下产生破坏的现象。据报道,海水中的奥氏体不锈钢,污染海水中的低合金钢、铜合金等常有应力腐蚀现象出现,应力腐蚀断裂没有明显的征兆,往往会造成严重的后果。目前较为熟知的应力腐蚀机理有:阳极溶解理论,钝化膜破裂理论,氢脆理论等[30]。影响应力腐蚀的主要因素包括:热处理工艺,表面处理技术,合金成分,环境介质,电化学效应等[31]。部分结构材料在深海和浅海环境中的应力腐蚀机制不同,例如304不锈钢在深海环境中为氢致开裂机制,而在浅海环境中则为阳极溶解机制[32]。Cl-能显著提高材料的应力腐蚀敏感性,应力腐蚀裂纹起源于点蚀坑处,钢在含Cl-溶液中的应力腐蚀机理可以用钝化膜破裂理论进行解释[33]。王海杰[34]等通过研究TC4,TC18和TC21钛合金在3.5%NaCl溶液中的应力腐蚀行为,发现TC4钛合金应力腐蚀敏感性最强,TC21钛合金应力腐蚀敏感性最弱,3种钛合金的应力腐蚀断裂区均以韧性断裂为主。

3.4 腐蚀疲劳

腐蚀疲劳是指在交变应力与腐蚀介质共同作用下,金属及合金材料产生脆性断裂的现象。深潜器在海水中上浮下沉,承受着腐蚀和疲劳的双重作用,推进器、涡轮及涡轮叶片等常出现腐蚀疲劳破坏。促进金属及合金材料腐蚀疲劳裂纹萌生的机理主要有:点蚀加速裂纹成核,阳极溶解理论,氢致开裂理论,钝化膜破坏理论,吸附理论等[35]。在腐蚀疲劳裂纹扩展阶段,可能起推动作用的因素主要包括:(1)腐蚀介质的迁移和腐蚀产物的转移;(2)金属表面发生腐蚀反应生成的有害物质逐渐扩散至裂纹尖端前沿区域;(3)裂纹尖端处的阳极溶解;(4)疲劳开裂造成金属表面不断重复新生;(5)交变应力造成裂尖金属表面钝化膜不稳定;(6)腐蚀产物在裂纹张开处堆积。刘轩[36]的实验结果表明:7075铝合金在3.5% NaCl溶液中,应力相同的条件下,温度越高,腐蚀疲劳寿命越短,高温环境主要是通过加速腐蚀坑的形成来影响腐蚀疲劳源的萌生。张慧霞[37]等通过监测选定材料腐蚀疲劳裂纹扩展期间的开路电位,结果表明:高强钢在3.5%NaCl溶液中腐蚀疲劳裂纹扩展速率的对数与开路电位变化值之间近似呈线性关系。

4 展望

深海地域资源丰富,勘探、开发和利用深海资源是解决当前人类陆上资源枯竭的有效途径,世界上越来越多的国家正将目光投向深海,深海之争归根结底是资源之争、科技之争。作者认为,就目前深潜器结构材料失效行为研究的情况来看,未来的研究应着眼于:(1)现有深海模拟实验装置设计繁琐、功能冗杂,应该结合实际工况,比如对溶解氧含量调节装置、水温调控装置做出改进,尽量使设备轻量化、模块化,功能具体化;(2)在进行深海模拟实验时,大多只考虑静水压力因素,无法与其他因素协调统一,可以在深海模拟试验装置中添加搅拌装置或者拉载装置,用以模拟海水流动和施加应力状态;(3)采用实海暴露方法和室内模拟加速腐蚀相结合的方法,研究深潜器基体材料在深海环境中的腐蚀行为,为设备选材提高理论依据;(4)对深海环境下材料的腐蚀机理和疲劳特性进行深入分析,综合考虑各种实际因素,对深潜器的寿命做出合理、有效的评估;(5)建立金属及合金材料在深海环境中的腐蚀数据库,为更好地研究深海环境条件下的金属及合金材料腐蚀与防护奠定良好基础。

参考文献:

[1] 李颖虹,任小波。深海的呼唤——深海技术发展现状及对策思考[J].中国科学院院刊,2011,26(5):561-569.

[2] 周枫,赵晓栋,施勤龙,等。海洋环境下钢铁腐蚀的影响因素及腐蚀机理研究进展[J]. 科学时代月刊, 2010(4):69-71.

[3] 刘建国, 李言涛, 侯保荣。 海洋浪溅区钢铁腐蚀与防护进展[J]. 腐蚀与防护, 2012, 33(10):833-836.

[4] 侯健,郭为民,邓春龙。深海环境因素对碳钢腐蚀行为的影响[J].装备环境工程,2008,5(6):82-84.

[5] BECCARIA A M,POGGI G,CASTELLO G. Influence of passive film composition and sea water pressure on resistance to localised corrosion of some stainless steels in sea water[J].British Corrosion Journal,1995,30(4):283-287.

[6] BECCARIA A M,POGGI G. Influence of hydrostatic pressure on pitting of aluminium in sea water[J].British Corrosion Journal, 1985, 20(4):183-186.

[7] BECCARIA A M,POGGI G. Effect of some surface treatments on kinetics of aluminium corrosion in NaCI solutions at various hydrostatic pressures[J].British Corrosion Journal, 1986, 21(1):19-22

[8] 孟向楠,陈旭,吴明,等。静水压力对X100钢在NaHCO3+NaCl溶液中电化学行为的影响[J].中国腐蚀与防护学报, 2016,36(3):219-224.

[9] 范林,丁康康,郭为民,等。静水压力和预应力对新型Ni-Cr-Mo-V高强钢腐蚀行为的影响[J].金属学报, 2016, 52(6):679-688.

[10] 孙飞龙,李晓刚,卢琳,等。5052和6061铝合金在中国南海深海环境下的腐蚀行为研究[J]. 金属学报, 2013, 49(10):1219-1226

[11] VENKATESAN R, VENKATASAMY M A, BHASKARAN T A, et al. Corrosion of ferrous alloys in deep sea environments[J]. British Corrosion Journal, 2002, 37(4):257-266.

[12] 邢佩,卢琳,李晓刚。 海洋用高强钢E690氧浓差腐蚀行为研究[J]. 材料研究学报, 2016, 30(4):241-247.

[13] 王佳,孟洁,唐晓,等。 深海环境钢材腐蚀行为评价技术[J]. 中国腐蚀与防护学报, 2007, 27(1):1-7.

[14] 郭为民,李文军,陈光章。 材料深海环境腐蚀试验[J]. 装备环境工程, 2006, 3(1):10-15.

[15] 高海平,张海兵,傅晓蕾,等。海水pH对两种船体钢腐蚀行为的影响[J]. 腐蚀与防护, 2014, 35(5):473-476.

[16] 罗小兵,钱江,苏航,等。 海水流速对典型金属管材腐蚀行为的影响[J]. 腐蚀与防护, 2015, 36(6):555-559.

[17] 程浩力,刘德俊。 A3、20#和X70钢室内模拟流动海水腐蚀试验[J]. 腐蚀与防护, 2012, 33(3):212-215.

[18] TRAVERSO P, CANEPA E. A review of studies on corrosion of metals and alloys in deep-sea environment[J]. Ocean Engineering, 2014, 87(87):10-15.

[19] 许立坤,李文军,陈光章。深海腐蚀试验技术[J]. 海洋科学, 2005, 29(7):1-3.

[20] 郭为民,孙明先,侯健,等。高效串型深海环境腐蚀试验技术[J]. 装备环境工程, 2016, 13(5):25-29.

[21] BECCARIA A M, POGGI G, GINGAUD D, et al. Effect of Hydrostatic Pressure on Passivating Power of Corrosion Layers Formed on 6061 T6 Aluminium Alloy in Sea Water[J]. British Corrosion Journal, 2013, 29(1):65-69.

[22] LTRAVERSO P. Effect of hydrostatic pressure on corrosion behaviour of 5086 Al-alloy in sea water[J]. High Pressure Research, 1991, 7(1-6):347-349.

[23] YANG Y, ZHANG T, SHAO Y, et al. Effect of hydrostatic pressure on the corrosion behaviour of Ni–Cr–Mo–V high strength steel[J]. Corrosion Science, 2010, 52(8):2697-2706.

[24] 叶超,杜楠,赵晴,等。不锈钢点蚀行为及研究方法的进展[J]. 腐蚀与防护, 2014, 35(3):271-276.

[25] SCHUMACHER M. 海水腐蚀手册[M]. 李大超,译。 北京:国防工业出版社,1985.

[26] 刘华剑,邓春龙,王佳,等。 海洋环境中电偶腐蚀研究进展[J]. 装备环境工程, 2011, 08(2):58-61.

[27] 王绍明,陈立庄,赵勇。 TA2钛合金与5083铝合金电偶腐蚀行为和连接工艺的研究[J]. 江苏科技大学学报自然科学版, 2012, 26(2):133-136.

[28] 曹文健,汤智慧,原玲,等。钛合金紧固件用铝涂层抗电偶腐蚀行为研究[J]. 装备环境工程,2016,13(1):116-120.

[29] 赵睛,朱文辉,王帅星,等。微弧氧化TC4钛合金与金属电偶的腐蚀行为[J]. 材料保护, 2011, 44(4):7-10.

[30] JONES R H, BAER D R, DANIELSON M J, et al. Role of Mg in the stress corrosion cracking of an Al-Mg alloy[J]. Metallurgical and Materials Transactions A, 2001, 32(7):1699-1711.

[31] 杜爱华,龙晋明,裴和中。高强铝合金应力腐蚀研究进展[J]. 中国腐蚀与防护学报, 2008, 28(4):251-256.

[32] 胡建朋,刘智勇,胡山山,等。 304不锈钢在模拟深海和浅海环境中的应力腐蚀行为[J]. 表面技术, 2015(3):9-14.

[33] 孙敏,李晓刚,李劲。新型超高强度钢Cr12Ni4Mo2Co14在酸性环境中的应力腐蚀行为[J].金属学报, 2016(11):1372-1378.

[34] 王海杰,王佳,彭欣,等。钛合金在3.5%NaCl溶液中的腐蚀行为[J].中国腐蚀与防护学报,2015(1):75-80.

[35] HIROSE Y, MURA T. Crack nucleation and propagation of corrosion fatigue in high-strength steel[J]. Engineering Fracture Mechanics, 1985, 22(5):859-870.

[36] 刘轩,刘慧丛,李卫平,等。7075铝合金在不同温度盐水环境中的腐蚀疲劳行为[J]. 航空学报,2014, 35(10):2850-2856.

[37] 张慧霞,王伟伟,邓春龙。高强钢腐蚀疲劳裂纹扩展速率与电位关系研究[J]. 装备环境工程,2011,08(2):16-19.