当中国人还在研究高温合金时,GE已经成功用复合陶瓷替代高温合金了

2016-12-02 10:14:16

作者:本网整理 来源:国际金属在线

GE航空集团联合辛辛那提大学研究所(UCRI)建立了GE航空研究中心,中心位于GE航空全球总部所在地俄亥俄Evendale。研究中心让GE航空的工程师和科学家可以与UCRI的教学人员与学生一起追求GE未来航空产品的创新和应用。而他们也正领导着更高效喷气发动机的研究。

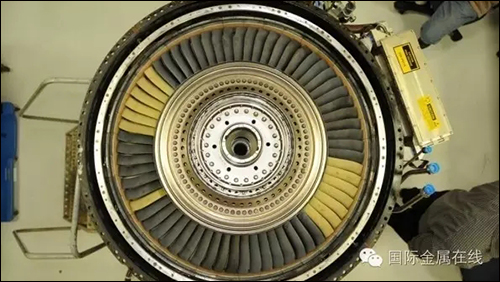

“ADVENT”自适应变循环发动机的低压涡轮机叶片由碳基复合材料,其中一些用特殊的黄色环保涂层覆盖,该发动机可以提供45000磅的推力,未来有望用于F-35联合攻击战斗机。

随着民用航空业对提高燃油效率的不断追求,GE航空预计在今后十年CMC的应用将增长十倍,按照GE航空的说法,由于陶瓷基复合材料比传统金属更耐热,所以引擎的高温区域只需要更少的冷却空气,节省下来的冷却空气可在引擎气流管道上发挥作用,从而提高发动机推力和效率。

所谓陶瓷基复合材料,是在碳化硅基体上结合了碳化硅陶瓷纤维,通过专有涂层技术进行强化,这种材料制成的零部件密度只有金属合金的1/3,可以大幅降低引擎的重量,提高燃油效率。陶瓷基复合材料部件可以承受超过2000摄氏度的高温,目前GE航空陶瓷基复合材料实验室测试的内容之一,就是反复实验以确定陶瓷基复合材料的耐热边界在哪里。

今年7月中旬,在空客A320neo正式交付后,GE合资研发的LEAP发动机将成为全球首个在高压涡轮部件上采用陶瓷基复合材料技术的航空发动机,而新一代的GE9X发动机将采用更多的陶瓷基复合材料部件。

LEAP发动机

“预计到2020年,全球GE引擎上会有超过30万个CMC部件。”GE航空相关人士称,GE计划投入2亿美元在阿拉巴马州建立两个复合材料制造工厂。

GE航空表示,不久的将来,GE9X将会应用于波音777X飞机。

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。