据外媒Materials Performance最新报道,美国腐蚀工程师协会成员 Anders RosborgBlack、Lisbeth Rischel Hilbert、TroelsMathiesen 协 丹 麦 布 隆 德 比 市 FORCETechnology 公司在 NACE 国际 2015 腐蚀年会上发表的论文“Corrosion Protectionof Offshore Wind Foundations” 阐 述 了海上风能产业单桩基类型的腐蚀防护经历,并探讨了腐蚀防护策略。

在过去的数十年,海上风力发电在北欧已经从一个边缘产业发展成一个主要由政府支持的可再生能源产业。风力发电设施的数量越来越多,尤其是单桩基的。单桩基的风力发电设施是目前最常见的,因为便于安装,适用于浅水到中等水深(30 米深以下)的环境。一个单桩风力发电设施包含了一个打入海底的钢桩,钢桩在水线以上露出 1—2 米。

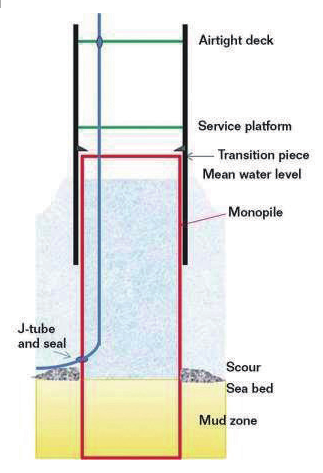

单桩基的顶部安装有一个过渡连接件,重合部分约有 6 米,过渡连接件的内部有若干支架,该设计用于帮助其进行调节。单桩基和过渡连接件之间的环形缝隙,由高强度的水泥浆填满,同时将两条管道粘起来。图 1 展示的是早期的单桩基设计和过渡联结件及内部 J 型管的示意图,J 型管用于容纳涡轮机的连接电缆。现在,其他设计,如圆锥形的接口或是法兰连接,变得越来越常见。

论文中作者提到,外部和内部的腐蚀问题都会对单桩基结构产生影响。桩基的外部腐蚀问题同其他海上产业类似,目前行业指南规定的腐蚀防护方法都是基于石油天然气产业的一些经验。海上结构的牺牲阳极阴极保护是一项已得到确认的腐蚀防护技术,DNV-RP-B4011 标准为阴极保护设计、阳极制造和牺牲阳极的安装提出了要求和指南。外加电流阴极保护系统的设计在DNV-OS-J101,2 NACE SP0176,3 和 BSEN 12495.4 这三个标准中有描述。涂料的使用对于大气和飞溅区是强制的。

浸水区的外表面有阴极保护,而在飞溅区,阴极保护可能被假定为在平均水位以下有完全保护作用。在大多数项目中,阴极保护系统将牺牲阳极放在过渡连接件上,但是现在越来越多的项目使用了外加电流阴极保护系统。在浸水区使用的保护性涂层是可选的,主要目的是降低对阴极保护要求的水平。海上涂层系统的一般建议在国际标准中就有给出,如 EN ISO 12944,5 ISO 20340,6 和NORSOK M-501.7。

图1 早期的单桩基设计和过渡联结件及内部J型管的示意图

论文作者目前注意到,当前工业标准并未对单桩风力发电设施内部腐蚀防护做出准确的指导,而内表面的腐蚀防护策略由个体业主或设计者决定。在早期的项目中,对内表面的腐蚀防护措施包括将材料预留出额外的厚度作为腐蚀裕量。单桩风力发电设备的密闭隔室设计,被假定是完全不会漏入空气或水的,并且预期的均匀腐蚀速率是较低的。在一个完全密封的结构中,海水中的溶解氧(DO)很快就会被整个钢结构表面的均匀腐蚀所消耗掉,随着海水中溶解氧的消耗,海水变成厌氧环境,腐蚀速率随之下降。

然而,工业经验表明要想将隔室做成完全密封的环境使空气无法进入是十分困难的。如果密闭隔室结构密封不合理,空气直接进入就是可能的。目前已经在服役了 2—10 年的桩基中发现了海水和氧气的进入,导致腐蚀速率增加,出现了局部腐蚀。此外,在一些案例中,水位上涨已经致使内部的铝梯充当了牺牲阳极。(图 2)很多北欧风电厂在关于灌浆失败的检测和调查中发现了设计预期所预想不到的这些矛盾,由于灌浆失败,单桩基设施上安装了过渡连接件。在氧气进入的情况下,大气区的腐蚀速率最开始也许是较高的,但将会随时间降低。在水位线以下,腐蚀是由水的上层和下面活跃的钢表面之间充气的差异造成的。如果水位是完全停滞的,腐蚀将主要是局部腐蚀,且面积较小,所以预期桩基深水位置或埋在沉积物下面的那部分结构并不会出现大面积的腐蚀问题。

密闭隔室的桩基也有出现微生物腐蚀的可能,而水下表面和埋在沉积物上层的单桩结构那部分发生局部腐蚀。好氧条件和厌氧条件交替出现,也会有助于微生物的生长,而微生物腐蚀是否发生取决于微生物的种类和当时的环境条件。预期会出现硫酸盐还原菌,如果生长环境适合,就会生成硫化物。

桩基内部的氧含量也可能发生改变,因为 J 型管密封处、退化的水泥浆连接处、或小的 J 型开口或孔眼处可能出现轻微泄漏,海水慢慢进入。当含有溶解氧的海水进入系统中,整个表面的腐蚀问题就会加剧。然而,在空气减少的污泥区,腐蚀加速的可能性很大,主要是由于充气差异所导致的。此外,海水的更新会影响隔室内的微生物和化学过程。如果进入的海水是大量的 ( 如,如果 J 型管密封完全失效 ),桩基内部可能会直接出现潮汐变化,水位可能会每日变化,或是在极端事件出现过程中变化。这样的话,桩基内部环境就类似于充斥了大量停滞水和受潮汐影响的海港或空气进入受限的压载舱的环境条件。

基于这些经历,近期的风力发电项目将涂层或阴极保护作为内部腐蚀防护的一部分。一些风力发电厂业主已经决定采用内部外加电流阴极保护的方法对既有的单桩基结构进行翻新,并将内部阴极保护作为新项目设计的一部分。为评估真实的腐蚀环境以确定合适的腐蚀防护策略,同时核实当前防腐措施的效果,一些风力发电厂的业主也安装了海上单桩基设施的那种监控系统。这些监控系统提供腐蚀环境条件的相关数据,有助于提高对桩基内部环境条件的理解水平。据论文作者观点,监控重要参数及腐蚀速率可能是通过累积方法实现的,如样片,或使用试样的实时技术。

测量参数可包括溶解氧、温度、盐度、pH 值和电位,这些测量可能是靠手动、也可能是靠自动化系统完成的。

论文作者提出,尽管目前许多风力发电厂采用了内部阴极保护措施,这些阴极保护系统可能面临着一些挑战,如pH 值的下降、形成不完整的钙质锅垢、氢气的形成、或是硫化氢的积聚。此外,内部阴极保护的翻新价格高昂,且难度大,因为这项工作必须在狭窄的空间内完成,而且系统的设计从很大程度上来说是必须逐个有针对性地完成的,因为不同风力发电厂的桩基设计和环境条件不同。

图2 水位上涨已经致使内部的铝梯充当了牺牲阳极

由于之前认为腐蚀速率是可以忽略不计的,大多数单桩基结构的内部表面通常是没有涂层的。因为海水和空气可能进入桩基内部,导致桩基内部表面出现比预想情况更多的腐蚀现象,人们已经对用涂层保护桩基内部区域的方法给予了更多的关注。在一些案例中,过渡连接件内部表面 3 ~ 4m 被覆了涂层,主要的水位预计会在覆了涂层的那一段区域。单桩基内部,可能漏入空气的封闭区可能会覆上 200 ~ 250?m 的环氧树脂涂层。基于环氧锌粉底漆的涂层系统也可能是适用的。

论文作者指出,需要对单桩基风力发电设施局部腐蚀的效果进行进一步检测。尽管 DNV-OS-J101 标准要求使用等级钢种来降低点蚀破坏的风险,文献资料和报告上的经验证明海上结构常用的建筑用钢在海水和海洋环境中容易发生点蚀现象。而使用像高合金不锈钢那样的建筑材料,虽能抵抗点蚀现象,却可能在经济上是不可行的。由于点蚀可能导致应力和疲劳裂纹,然而,在不影响结构完整性的前提下,风力发电厂结构可承受的点蚀腐蚀程度、位置和集中度应该确定出来。对污泥区局部腐蚀的风险,也应该做进一步的检查,因为泥线腐蚀对于为长期服役寿命而设计的结构来说也许是很重要的。

另一个值得更多关注的方面是,要监控已安装的阴极保护系统的影响,因为各标准中出现的各种指南并没有对单桩基或过渡连接件内部阴极保护系统的设计给出准确的方法或是描述。此外,在实施内部阴极保护的时候,疲劳寿命和应力导致氢脆开裂(SOHIC)的风险可能是需要考虑的问题。据 DNV-OS-J101标准,在用于重要应用,尤其是在厌氧环境条件下,存有停滞水、有机活性污泥(细菌)和硫化氢,应当考虑钢对应力导致氢脆开裂的易感性。目前建筑用钢的应力导致氢脆开裂的风险可能不高,但将来如果使用更多的高强度钢种,应力导致氢脆开裂的风险可能会增加。