复合材料螺旋桨

传统螺旋桨都是用锰-- 镍-- 铝-- 铜材(manganese-nickel-aluminum-bronze, MAB) 或镍-- 铝-- 铜(nickel-aluminum-bronze, NAB) 制造的, 因为这些合金材料变形小、强度高、可靠性好. 然而, 加工成所需要的螺旋桨几何形状所花费的代价较高. 与此同时, 金属合金螺旋桨材料易遭受腐蚀、空泡损伤和疲劳破坏导致裂纹产生, 且这些合金材料的声学阻尼性能较差, 容易使螺旋桨产生振动而诱发噪声. 因此, 如何利用现代高新材料技术研制成本低、性能优异的新型螺旋桨已成为必然的发展趋势.

近年来复合材料螺旋桨开始引起人们的极大兴趣. 复合材料具有高的比强度和比刚度, 因而可以大大减轻螺旋桨的重量. 另外使用更轻的复合材料意味着桨叶的厚度可以设计得更厚和易于变形, 以推迟螺旋桨的空化起始速度. 复合材料还具有减少腐蚀和空泡损伤、改善疲劳特性、较好的材料阻尼特性及减少全寿命周期费用等优点.

复合材料螺旋桨桨叶、桨毂实现"材料-结构-功能"一体化

对于不同于金属合金材料, 复合材料具有变形耦合行为(如拉剪耦合、弯扭耦合、拉弯耦合等), 不同的复合材料铺层角度和铺层顺序, 会产生不同的工作特性, 因而通过合理的选材,借助纤维铺层结构优化技术,可实现高性能桨叶的结构功能一体化的目的.

张孝深等[7] 指出采用分叶注射整体成型的玻璃纤维增强尼龙螺旋桨组合式联接结构形式,桨叶之间通过金属嵌件来实现结构的联接, 材料采用S 玻璃纤维和尼龙610.

瑞典的ProPulseAB公司申请了ProPulse 模块化螺旋桨结构: 金属桨毂和可拆装的复合材料桨叶, 桨叶损坏时, 便于分别更换.

英国奎奈蒂克(QinetiQ) [8] 复合材料螺旋桨, 由5 个用螺栓固定并结合在NAB 毂上的复合材料叶片组成. Lin [1] 设计的复合材料螺旋桨截面采用三明治夹芯结构, 由三向E-- 玻璃纤维外壳和编织的抗剪E-- 玻璃纤维网架和起非结构作用的聚氨酯导边和随边以及半径0.8R 至叶梢为镍铝铜合金构成, 夹芯采用硬质聚氨酯泡沫芯填充.

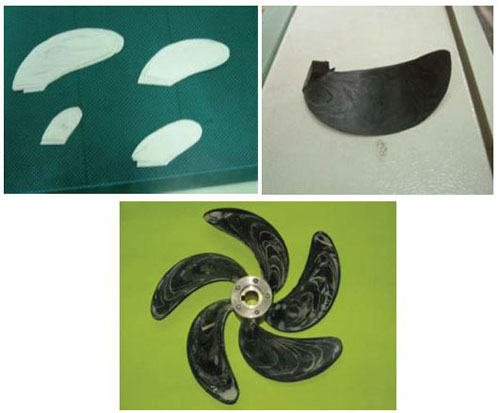

桨叶纤维层成型

美国[3] 设计弦向和展向采用变刚度的S -- 玻璃纤维的三明治夹芯结构水翼, 后又制作了碳纤维材料的三明治结构复合材料水翼.2006 年[6] 在美国水面舰艇中心对复合材料螺旋桨缩比模型进行了测试, 承载层采用碳纤维铺设. Lin 等[9] 试验用螺旋桨采用碳纤维和环氧树脂材料的实心结构形式,桨毂采用不锈钢榫头结构.

德国Stauble [10] 应用于潜艇U19 的复合材料螺旋桨桨叶由碳纤维和环氧树脂构成, 桨毂为铜合金合楔形结构. U26 艇应用的高阻尼凯夫拉纤维材料, 该桨叶也采用组合结构联接, 同样桨叶和桨毂采用楔形联接技术.

德国的AIR 公司[8] 采用制造了Contur 系列组合式复合材料螺旋桨桨叶材料使用的是碳、芳纶、聚乙烯纤维增强材料制作, 成型加工更为精确. 桨毂均为铜合金楔形榫头结构, 整个螺旋桨的重量仅有镍铝青铜(NAB) 螺旋桨的1/3.

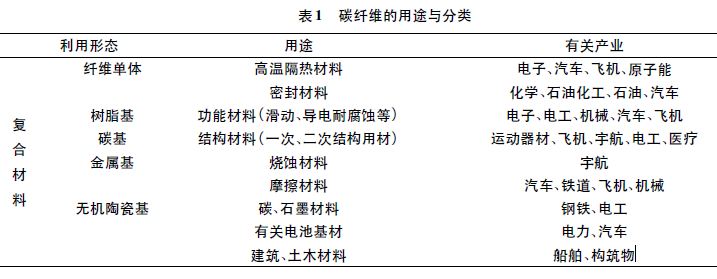

为对比分析国内外关于复合材料螺旋桨的结构形式和材料选用, 将相关文献中的信息列于下表中.

提高复合材料螺旋桨强度、疲劳和振动特性

复合材料螺旋桨

由于复合材料质量轻和易于变形导致的复合材料螺旋桨基频低的现象, 很可能引起桨叶共振而使桨叶的受力增大且易产生桨叶疲劳问题,特别是复合材料螺旋桨工作在空间变化的流场中.

范永忠等[11] 指出通过对玻璃纤维和碳纤维及其混杂对复合材料螺旋桨模型阻尼性能的影响试验来看: 玻璃纤维(glass fiber, GF) 复合材料的阻尼性能比碳纤维(carbon fiber, CF) 复合材料要好许多. GF/CF 混杂复合材料的阻尼性能符合混合率、阻尼因子介于GF 复合材料和CF 复合材料之间. 玻璃纤维在外层时, 复合材料的阻尼性能高于玻璃纤维在内层时的情况.

Lin 等[4] 在非线性水弹性方法中引入Hashin [12] 复合材料破坏准则,评估了复合材料螺旋桨的强度, 对不同纤维角度和铺层顺序对桨叶的基体材料和纤维材料的破坏方式以及是否发生分层破坏和可能破坏的位置作了对比分析, 分析表明铺层方式的不同影响螺旋桨的结构强度, 还可能导致桨叶发生基体和分层破坏. 尤其要关注导边和随边是否发生分层破坏.

参看文献

[1] Lin G. Comparative stress-deflection analyses of a thickshellcomposite propeller blade. Bethesda: David TaylorResearch Center, 1991

[2] Searle T, Chudley J, Short D, et al. The composite advantage.In: SNAME Propellers/Shafting'94, Virginia Beach,VA, USA, 1994

[3] Dai C, Fraser J, Coffin P, et al. Hydrodynamic simulationof a passive blade control for tip vortex cavitationcontrol. In: International Conference on Propeller Cavitation,Newcastle Upon Tyne, United Kingdom, 1995

[4] Lin H, Lin J. Strength evaluations of a composite marinepropeller blade. Journal of Reinforced Plastics and Composites,2005, 17: 1791-1807

[5] Gowing S, Coffin P, Dai C. Hydrofoil cavitation improvementswith elastically coupled composite material. In:

[6] 张孝深, 陶守华, 许大五. 组合式增强尼龙船用螺旋桨结构.船舶工程, 1982, (01): 51-52

[7] Marsh G. A new start for marine propellers? ReinforcedPlastics, 2004, 48(11): 34-37

[8] Lin C C, Lee Y J, Hung C S. Optimization and experimentof composite marine propellers. Composite Structures,2009, 89: 206-215

[9] Stauble U. Advances in submarine propulsion. NavalForces, 2007, 28

[10] Wozniak C D. Analysis, fabrication, and testing of a compositebladed propeller for a naval academy yard patrol(YP) craft. Annapolis: Naval Academy, 2005

[11] 范永忠, 孙康, 吴人洁. 环氧树脂基复合材料的阻尼性能及在降噪上的应用. 研究材料工程, 2000(3): 29-35

[12]Harshin Z. Failure criteria for unidirectional fiber composites. Journal of Applied Mechanics, 1980, 47: 329-334