1.锅炉水冷壁腐蚀失效

锅炉过热器、再热器、水冷壁及省煤器(简称“四管”)的爆破泄漏事故一直是火力发电厂关注的焦点问题,更是导致非计划停机的主要因素。

某厂三台高压锅炉水冷壁材料均用20G钢。自2013年以来因水冷壁爆管泄漏停炉6次,造成很大损失。对锅炉水冷壁检查发现在腐蚀处没有检测到脱碳现象,因而认为腐蚀类型主要是碱腐蚀。腐蚀产生的原因主要是凝汽器泄漏使冷却水进入水汽系统,水中碳酸盐水解产生氢氧化钠,或炉水补给水处理不完善导致补给水中存在NaOH。腐蚀导致的锅炉爆管特征是管壁产生点状或坑状腐蚀,腐蚀形状为典型的贝壳状;裂纹为横断面开裂,爆口宽而钝(见图4-174)。

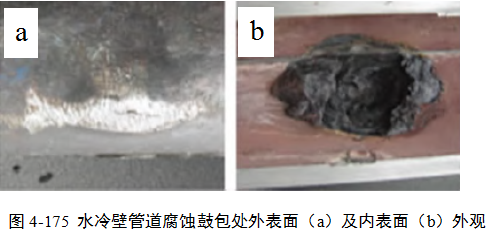

水冷壁是锅炉腐蚀事故的高发区域,进入锅炉的水在水冷壁管中部分汽化蒸发,化学物质浓缩百倍以上。水冷壁腐蚀主要发生在向火侧,与炉膛温度分布有关,温度越高,腐蚀越明显,同时水冷壁管中的沉积物和腐蚀坑会加速管道腐蚀的发生(见图4-175)。

2.高压加热器换热管腐蚀失效

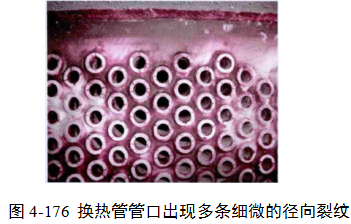

高压加热器(简称高加)泄漏影响机组水汽品质,严重时会影响机组的安全运行。某电厂660 MW 超临界机组投运后, 凝汽器发生泄漏,立即进行停运检修,但仍有大量海水进入锅炉给水系统。检修结束机组运行2个月后,该机组3 台高加先后出现泄漏。此机组高加换热管材质为TP304 奥氏体不锈钢。高加换热管在管口位置存在径向裂纹,管板及隔板附近管段存在大量环向裂纹,一些环向裂纹由外至内贯穿管壁,导致换热管发生泄漏。

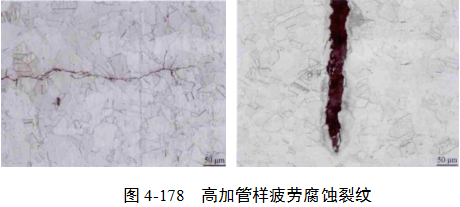

残余应力与苛刻腐蚀环境的共同作用使得多数换热管管口出现多条细微的径向裂纹(见图4-176)。由于高温蒸汽的高速冲击,管子振动,换热管外表面点蚀坑处出现应力疲劳,换热管汽侧的高温腐蚀环境作用下, 腐蚀疲劳裂纹快速扩展, 最终导致管子出现贯穿裂纹, 甚至断裂。在靠近管板位置及第一道隔板区域附近的环向腐蚀疲劳裂纹分布最为严重(见图4-177、图4-178)。

根据此案例分析,为防止高加泄漏可在高加加工时尽量消除残余应力,提高机组运行水平,避免高加频繁启停,防止凝汽器泄漏,以及要注意停运保护等。

3.汽轮机腐蚀与控制

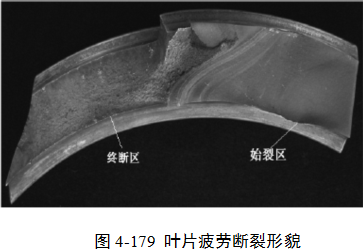

汽轮机在启动、停机以及高速旋转的过程中,动叶片会受到较高的静应力和交变应力作用。另外,汽缸内蒸汽流动的压力作用还会产生弯曲应力和扭力矩,而叶片在激振力的作用下会产生强迫振动。疲劳破坏的断裂面在最初阶段通常是一个小缺陷,然后经过一段较长时间的裂纹扩展,最终由于过载而失效(见图4-179)。在尚未发生叶片断裂前,带有缺陷的叶片,通常伴随有叶片振动加剧,或引起轴承振动的相位角突变。

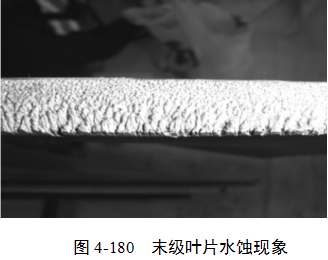

疲劳断裂和液滴冲蚀(水蚀)是叶片发生故障的主要原因。汽轮机低压缸的蒸汽湿度较大,工作介质为饱和蒸汽,随汽流流出的水滴,撞击叶片产生局部的塑性变形和表面硬化。在水滴冲击的反复作用下,叶片表面会逐渐产生点坑和凹陷,材料缺陷扩展进而产生疲劳裂纹,并最终发展形成金属颗粒的大量脱落,出现蚀痕和蜂窝状的凹坑(见图4-180)。水蚀产生是损伤缓慢累积的过程,缺陷逐渐扩大,机组运行时一般不会有明显的征兆。为防止发生汽轮机末级叶片水蚀带来较大的损伤现象,在叶片表面增加防护层是较为有效的方法之一,目前常用的有钎焊司太立合金片、表面硬化、涂覆多层纳米复合涂层等。在汽轮机运行中要加强监测,同时注意对机组进行必要的检修维护。在机组大修期间可采用相控阵超声检测技术等对汽轮机叶片进行金属检查,以发现隐患问题。

另外,超超临界汽轮机组中水质控制是非常重要的,要尽可能的除去水中的氯离子等腐蚀性物质,同时要做好停炉保护工作。

4.凝汽器冷却管腐蚀与控制

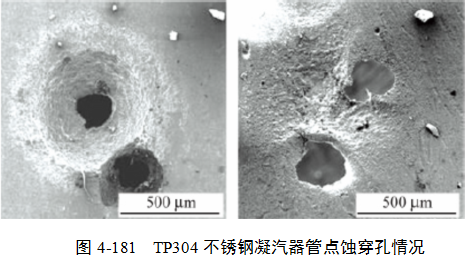

凝汽器由冷却水管、管板、外壳、前水室、后水室、排气进口和出口等构成。凝汽器常用管材有黄铜管、不锈钢管和钛管。凝汽器黄铜管腐蚀形式有均匀层状脱锌腐蚀、坑点腐蚀、冲刷腐蚀、氨腐蚀、应力腐蚀、管端腐蚀、缝隙腐蚀、硫化物腐蚀、磨损腐蚀和微生物腐蚀等。不锈钢管主要是点蚀(见图4-181)、缝隙腐蚀、晶间腐蚀和应力腐蚀等。凝汽器冷却管的腐蚀控制方法主要有合理选材、使用合适的水质稳定剂、保持冷却管表面清洁(胶球清洗等)、涂层和阴极保护(管板)等方面。

无论是铜合金、不锈钢还是钛管的凝汽器管材,其腐蚀防护主要从三方面来入手:一是改变腐蚀环境,降低环境的腐蚀性,如加强监督凝结水、给水水质,改进水质处理工艺;二是改变管材的耐腐蚀性,例如管板使用防腐涂料、管端加防护套管、进行阴极保护等;三是合理选材,合理设计设备结构,规范安装,加强监督管理并定期进行化学和机械清洗等。