航空发动机热障涂层存在的问题及其发展方向

2016-02-16 11:14:30

作者:朱晨来源:

一、热障涂层应用现状

要想使航空发动机获得更大的推重比,就必须提高发动机涡轮前的进口温度,因此对航空发动机燃烧室、涡轮叶片等热端部件的抗高温能力的要求相应提高。在基体合金表面涂覆热障涂层( Thermal Barrier Coating,TBC)是有效提升其抗高温能力的途径之一 。目前在涡轮发动机上获得实际应用的热障涂层均为双层结构: 表层为陶瓷层,主要起隔热作用,此外还起抗腐蚀、冲刷和侵蚀的作用; 内层为金属粘接层,主要起改善金属基体与陶瓷层之间的物理相容性,增强涂层抗高温氧化性能的作用。

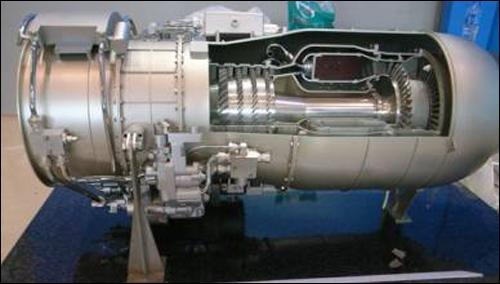

航空发动机热障涂层

迄今为止,应用最广、最成熟的热障涂层是以氧化钇(质量分数 6% ~8% )部分稳定氧化锆( YSZ)陶瓷层为面层,MCrAlY合金层为粘接层的双层结构热障涂层体系。 YSZ具有低的热导率和相对较高的热膨胀系数,但是它在使用过程中存在如下问题:

(1)当工作温度高于 1200 ℃时,随着烧结时间延长,YSZ 的孔隙率和微观裂纹数量逐步减少,从而导热系数上升,隔热效果下降。

(2)高温环境中,热障涂层的面层和粘接层之间会生成以含铝氧化物为主的热生长氧化物( TGO),同时金属粘接层会产生“贫铝带”,随着热循环次数的增加,贫铝带扩大,富 Ni、Co的尖晶石类氧化物在TGO 中形成,从而使 TGO 内部产生较大的应力,最终诱发裂纹并导致陶瓷面层脱落。

(3)空气环境中或飞机跑道上的颗粒物进入燃烧室后,在高温作用下形成一种玻璃态沉积物 CMAS( CaO,MgO,Al2O3,SiO2等硅酸铝盐物质的简称)。 CMAS 附着在发动机叶片上,在毛细管力的作用下沿着 YSZ 涂层孔隙向深度方向渗透,随后 CMAS与YSZ涂层中的 Y2O3发生反应,加速YSZ相变,最终在热化学与热机械的相互作用下,导致YSZ 涂层内部产生裂纹。

(4) YSZ 陶瓷面层、金属粘接层、TGO 的热膨胀系数存在的差异会引起致YSZ陶瓷面层/TGO界面、TGO/金属粘接层界面上在从工作温度(上千摄氏度) 降到室温的过程中产生应变失配,从而形成热失配应力,最终会导致YSZ 面层脱落。

为了改善 YSZ 涂层性能,人们进行了大量的探索和研究。表1是影响 YSZ 涂层服役寿命的常见问题及其改善需求、改善方法。

1、改善抗烧结性

(1)提高陶瓷涂层纯度,减少 YSZ 涂层中 SiO2和 Al2O3杂质的含量,可以显著降低涂层的烧结速率,平面收缩倾向减小,从而降低导热系数的增加速率,涂层表现出一定的抗烧结性。

(2)在涂层中添加特殊化学元素。例如在镧系锆酸盐体系( La2Zr2O7)涂层中适量掺杂Hf 、Nd、Gd、Sm 等元素能够有效提升涂层的抗烧结性能。

2、控制 TGO 的生长

航空发动机在高温服役过程中,粘接层Al,Cr,Ni 等金属元素接触氧气发生选择性氧化,会在粘接层( BC) 和顶层陶瓷层( TC)表面形成一层热生长氧化物( TGO) ,进而造成涂层局部膨胀并对 TC 产生张力, 当张力超过了TC的结合力时就会引起裂纹扩展,直至表面涂层的剥落。

(1)改变粘接层的化学成分。适当掺杂一些活性元素( 如 Y,Hf,Zr),在这些元素的偏析聚集作用下,降低Al2O3的增长速度,抑制TGO 生长;

(2)采用冷喷涂( CS)、超音速火焰喷涂( HVOF)等工艺或预先沉积一层富 Al 的PVD “薄夹层”,改善涂层结构,降低氧气扩散系数,从而减缓 TGO 的生长速度。

3、改善抗CMAS腐蚀性能

发动机叶片上 CMAS 的形成不仅会造成钇的损耗引起 ZrO2熔融相变产生不稳定相,CMAS 的沉积还会引起涂层应力增大,加速涂层剥蚀,大大降低热障涂层的服役寿命。研究发现从以下几方面可改善涂层抗 CMAS 腐蚀性能:

(1)改变涂层化学成分。在 YSZ 中添加 Al,Ti,Si等元素可诱导生成一种氧基磷灰石相,从而抑制 CMAS 的向涂层内部侵蚀,降低界面层的浸润性能,增强涂层抗 CMAS 性能。

(2) 改变涂层结构。烧绿石结构的 Y2Zr2O7中渗入的 CMAS就比一般结构的 YSZ 少很多。对于“ YSZ 内层 + 稀土锆酸盐( Ln2Zr2O7) 烧绿石外层”、“YSZ +Sm2Zr2O7 ”和“YSZ +Gd2Zr2O7 ”等双层热障涂层,由于烧绿石外层可以减少 CMAS 的渗入,因此热障涂层的抗 CMAS 侵蚀性得到极大提高。

4、 改善YSZ 面层应变容限

采用EB-PVD 技术、等离子物理气相沉积技术( PS-PVD)、悬浮液等离子喷涂技术( SPS)等可制备 “柱状”结构的 YSZ 陶瓷面层,通过柱间纵向开裂释放陶瓷面层/TGO 界面上的热失配应力,使热障涂层可以承受更高的失配应变,从而提高YSZ 陶瓷层应变容限,延长涂层热循环寿命。这种方法工艺简单,成本低,但是纵向裂纹是通过表面集中加热的方式产生的,密度不高且形态无法控制,因此涂层的循环寿命不稳定,使得涂层在应用上受到很大的限制。

法国 Albi 学院的 Philippe 教授和 Toulouse 大学的 Florence 教授等利用溶胶-凝胶( Sol-Gel)方法在金属粘接底层上沉积 YSZ 层,通过高温热处理使其发生龟裂,再通过 APS 技术填充裂纹,强化原有结构,形成了一种具有网状分区结构的 YSZ 陶瓷面层。研究结果表明,这种具有纵向分区结构的热障涂层可以达到与 EB-PVD 热障涂层相近的热循环寿命。

二、 新型热障涂层发展方向

寻找新材料来满足更高的发动机出口温度是热障涂层制备和发展的重要方向。为了得到理想的热障涂层,必须获得具备更低热导率的顶层陶瓷层,开发出新型低热导率热障涂层和陶瓷基复合材料热障涂层成为研究热点。

1 、新型低热导率热障涂层

提高热障涂层的热阻需要从降低热导率入手,热障涂层中的热量传输主要有电子传导、热辐射和晶格声子传导三种方式,因此降低声子平均自由程、声子速度或材料密度,能够有效减少晶格声子的热量传输。材料本身固有的缺陷以及掺杂都可以显著提高外在缺陷散射,从而降低材料的导热性能。

(1)改变涂层化学成分

利用Y2O3掺杂 ZrO2、各种镧系元素( 包括 La,Gd,Er,Nd,Dy 和Yb)单独或共掺杂ZrO2、过渡金属元素( 如 Ni,Nb 和 Ta)掺杂以及Hf掺杂ZrO2,诱导晶格应变,从而增大晶格的非简谐振动和声子散射,进而降低材料热导率。

(2)改善涂层晶体结构

烧绿石结构体系(A2B2X7)凭借其较低的热导率近几年来成为新型热障涂层研究热门。例如稀土锆酸盐 Ln2Zr2O7( Ln 为稀土元素)烧绿石结构陶瓷涂层( 如 Gd2Zr2O7,Sm2Zr2O7)相比于 YSZ,具有更好的热物性和良好的机械性能。结构相似的镧系锆酸盐掺杂时,因其可以形成固溶体,也能够降低材料的热导率。而La2Hf2O7的热导率比La2Zr2O7更低。此外,增加涂层孔隙率也有利于降低涂层热导率。

2、陶瓷基复合材料热障涂层

高温金属材料( 如镍、钴或铁基超合金) 常被用于制作涡轮发动机的叶片等,但是它们通常在超过其熔点温度的环境下服役,所以热稳定性得到极大挑战。由于陶瓷基复合材料( CMC)能够承受1250 ℃以上的高温,因此能够承受更高温度的新型CMC复合材料成为下一代航空发动机高温部件的主要候选材料,从而提高发动机热端部件的服役温度,保障发动机的功率和转换效率。

CMC 材料不同于金属材料,制成的热端部件在工作时不需要进行气冷,并且还能改进零件的耐久性,从而极大地提高发动机的推力和工作率。2013年,罗罗公司采用 SiC/SiC 复合材料制造成发动机高压涡轮叶片进行试验,结果显示,叶片质量可减少50% 左右。但是,CMC 在高温下的氧化烧蚀限制了其在飞机上的应用。以 SiC-纤维/SiC-基体 CMC 材料为例,在高压涡轮机的高温氧化条件下,会形成一层SiO2保护层来阻止 CMC 继续被氧化,但是 SiO2层又会与水蒸气反应生成氢氧化物,从而导致 CMC 中 SiC基体的侵蚀。在 CMC 基体上制备一层环境热障涂层( EBC) 是解决这一问题的关键。

ER7多层涂层结构示意图

EBC 通常由粘接层、过渡层和顶层三部分构成(如上图 所示)。粘接层一般由 Si 元素组成,主要作用是确保 EBC 和 CMC 基体结合良好; 过渡层一般由钡锶铝硅酸盐(BSAS)和莫来石混合而成,主要起抗高温氧化和抑制与水蒸气反应的作用; 顶层由 BSAS 构成,主要起到抗高温腐蚀和抗外来物冲击的作用。

相关文章