Yuri Kudryavtsev1 赵培征2 陈城2

1.加拿大结构完整性科技有限公司 2.北京康坦科技有限公司

摘要

超声波无损检测残余应力在许多案例中已经表明,该技术对于大多数材料都非常有效,在实验室条件下和现场真实结构均能实现残余应力的测量。使用该技术,你可以多次测量同一位置的残余应力,例如研究服役载荷作用下的残余应力的变化或应力消除技术的效果。近期开发出一种无损测量残余应力和外加应力的超声波计算机控制系统(UCC)。该系统包括一个带有传感器的测试元件,基本配套软件,一个先进的数据库和专家分析系统,装在一台笔记本电脑里,用来分析残余应力对焊接元件疲劳寿命的影响。一般而言,超声方法可以在以下两种情况下测试残余应力:厚度均匀的材料或材料表面。目前超声波计算机控制系统允许测量2-150mm厚度均匀的钢板的双轴残余应力。该文章对大量焊接结构件的超声波残余应力测量结果进行了讨论。

引言

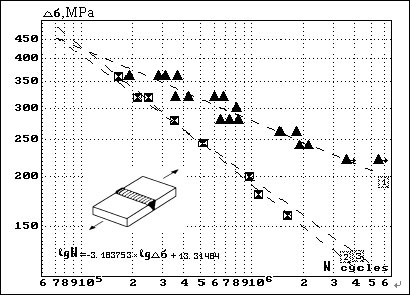

残余应力能够严重影响材料和结构件的工程特性,尤其是疲劳寿命,变形,尺寸稳定性,抗腐蚀和脆断性能[1]。统计研究表明,例如,焊接残余应力可以导致焊接件疲劳强度的一个急剧降低[2]。在高周疲劳(N>106周次循环加载)下,残余应力的影响与应力集中的影响可以进行对比。图1显示了这些研究结果之一。低碳钢的对接接头在对称循环加载下测试(应力比R=1)。有三种类型的焊接试样:A,B和C。相对小的试样(420×80×10mm)是从一个大的焊接钢板上切下来的。切割后的残余应力测量显示在该情况下试样(A型)的残余应力很小。另一种B型试样是从这些残余拉应力接近材料的屈服强度的试样的中心部位切取,沿纵向两边都有焊珠。这些焊珠不会改变对接焊缝在加载方向上的应力集中。C型试样纵向焊珠沉积,然后试样被分开再焊。由于该对接焊缝长度小,这些试样的残余应力非常小,几乎与A型试样的残余应力相同。

图1. 低碳钢对接焊缝接头的疲劳曲线:

1-无残余应力的A型和C型试样;

2,3-具有高残余拉应力的B型试样(2-疲劳测试,3-计算结果)

测试结果表明A型和C型试样(无残余应力)的疲劳强度实际上与在循环加载N=2·106周次下的极限应力幅240MPa相同。具有高残余拉应力的试样(B型)的极限应力幅仅150MPa。所有试样的疲劳裂纹都起源于横向对接接头附近。该情况下疲劳强度的下降仅仅是由于焊接残余应力的作用。这些实验研究表明当最大循环载荷接近母材屈服强度时,有或没有高残余拉应力的试样的疲劳寿命几乎是一样的。随着应力幅的下降焊接残余应力对焊接接头疲劳寿命的影响增大。

在焊趾区消除有害的残余拉应力并引入有益的残余压应力的情况下,残余应力对焊接件疲劳寿命的影响更明显。在焊趾区引入接近材料的屈服强度的有益的残余应力压应力,可以通过超声波冲击处理/超声波喷丸(UIT/UP)。

因此,残余应力是决定材料、部件和焊接件工程特性的一个主要因素,且在设计和生产不同产品时应该考虑该因素。虽然在不同实验技术的发展过程中已经取得一定的进展,但是仍需要相当大的努力来开发残余应力分析的效率和成本效益的方法。超声波无损检测方法测试残余应力的应用已经表明,许多案例中,该技术对于大多数材料都非常有效,在实验室条件下和现场真实结构均能实现残余应力的测量。

本文研究的目的是从疲劳的观点看确定大量不同的焊接试样和大规模的模拟船型结构关键区域的焊接面板中残余应力的分布和消除。焊接后测试均匀厚度方向的残余应力,焊接件疲劳加载过程中使用超声波计算机控制系统。总共测试了303个点的残余应力研究了21个残余应力分布。

试样和焊接板的残余应力测量

测量8和15mm厚的试样的残余应力沿纵向焊缝从两边进行测量。15mm和8mm厚的试样的主板尺寸分别是700×115mm,600×70mm。图2显示了15mm厚试样通过超声波计算机控制系统UCC测试残余应力的过程。同样测试了焊接状态下的和疲劳试验过程中经过1,2,10,2010次循环的大规模焊接板的残余应力。焊接板的主要尺寸是2000×900×535mm。从疲劳的观点看,试样和焊接板的关键区域是纵向焊缝加劲肋的端部区域。对这些位置进行了残余应力测量。

图2. 采用超声波计算机控制系统测量焊接试样的残余应力的过程

本文使用了便携式、半自动超声波测试残余应力仪UltraMARS。该设备可以测量试样、部件、焊接结构件的均匀厚度方向的和表面的残余应力。#p#副标题#e#

残余应力测试的超声波方法

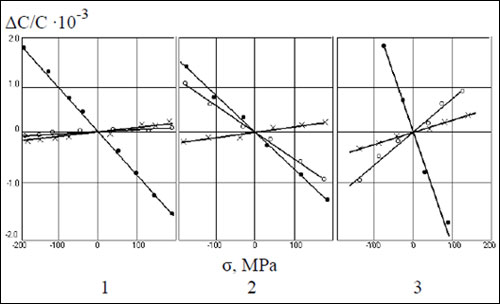

超声的应用在无损检测残余应力技术中有好的发展前途。超声应力测试技术是基于声弹性效应,根据弹性波在固体中的传播速度是依赖于机械应力。图3显示了钢和铝合金在拉伸和压缩外载荷下纵向超声波和正交极化的剪切波的速度的变化之间的关系。从图3中可以看出,根据材料性能的不同,这些变化的强度和特征也可能不同。

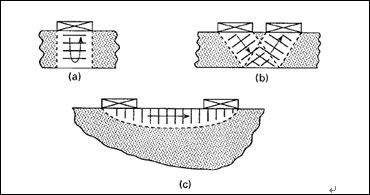

测试残余应力可以使用超声设备的不同配置。在每种情况下,波通过一个发射换能器发射,通过材料区域进行传播,通过一个接收换能器进行检测,如图4所示。当激发和接收超声波使用相同的换能器时该技术通常称为脉动回声法(图4a)。该方法对分析材料内部的残余应力非常有效。在这种情况下可测均匀厚度方向的残余应力。图4c显示的结构,是表层和次表层的残余应力。

图3.超声波纵向波速度的变化(CL)和正交极化的剪切波速度(CSX3;CSX2)取决于A钢(1),B钢(2)和铝合金(3)的机械应力σ:● - C SX3; ○ - C SX2; x - CL。

图4.超声波测试结构示意图:(a)厚度方向脉冲回波,(b)厚度方向标准收发(c)表面标准收发。

本文呈现了焊接件均匀厚度方向上双轴残余应力的测试结果。在所提技术中,为了进一步计算双轴残余应力,在同一点需要超声测量三次。第一次测量是确定纵向超声波的速度。然后在一个参考点测量正交极化的两个超声横波的速度。材料的机械性能通过声弹性系数表示,通常在所选材料的一个小样的外载荷下由实验确定。

一般,在机械应力下超声波速度在结构材料中的变化仅有0.1个百分点。因此超声技术测量残余应力的实际应用设备应该具有高分辨率、可靠性和完整的计算能力。

残余应力测试结果

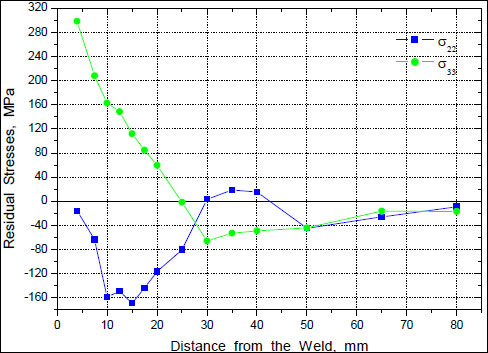

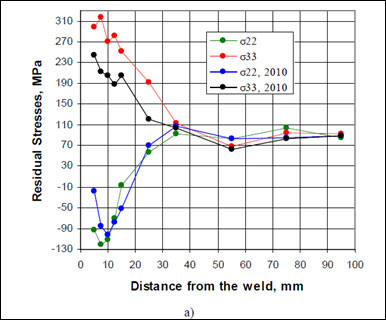

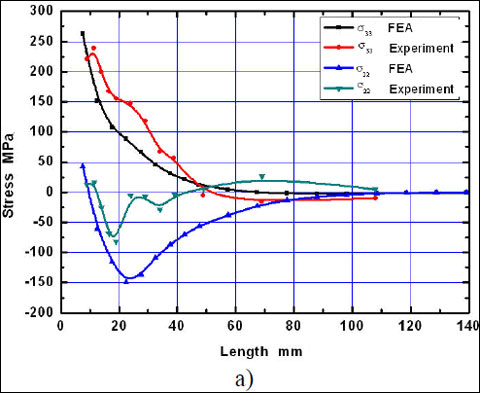

沿纵向方向的应力表示为σ33,与纵向方向垂直的应力表示为σ22。图5呈现了8mm厚的试样沿着焊缝加劲肋残余应力的分布。

图5. 8mm厚焊接试样沿焊缝加劲肋的残余应力分布

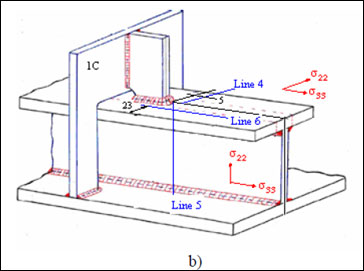

图6a显示了焊接板沿焊缝加劲肋(图6b线6)焊接态的残余应力分布。该板在纵向凸缘和垂直加劲肋间有六个角焊缝接头。疲劳实验显示这些焊接接头是关键位置。

从图5和6可以看出最大残余应力在焊缝附近(距离焊缝约4-5mm),沿纵向方向,附加载荷达到试样和板所选材料的屈服强度290-320MPa。

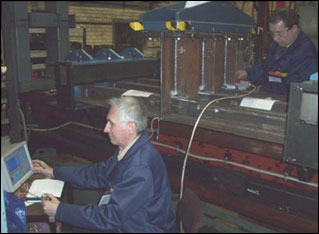

一个焊接板上残余应力的消除。焊接板安装在试验机上后,超声波探伤仪放在尽可能接近关键焊缝距离焊趾4.5mm的位置。该点的残余应力在试验前和经过1,2,10次恒幅加载(51KN和-21KN之间)后进行测量。当第10次循环加载后,给焊接板加上2000周次的可变振幅谱并再一次测量残余应力。图6显示了焊接板经过2010次加载后延焊接加劲肋的残余应力分布,图7显示了疲劳加载过程中残余应力测试的过程。

图6. (a)沿焊接板焊接加劲肋(线6)2010次循环加载前后的残余应力分布,(b)一个标识残余应力测量区的焊接板片段的示意图#p#副标题#e#

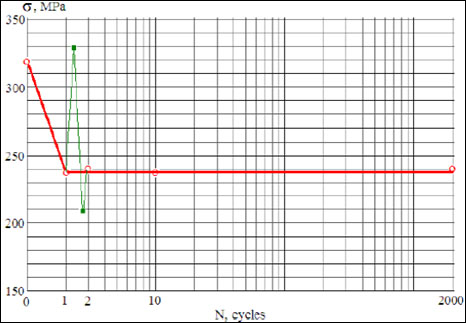

图8显示了距离焊趾4.5mm处经过1,2,10和2010次疲劳载荷后的残余应力测试结果。

图7. 大规模焊接板在疲劳加载过程中残余应力的测试

图8. 残余应力与循环加载次数的关系(红线)及二次循环加载过程中最大/最小应力(绿线)

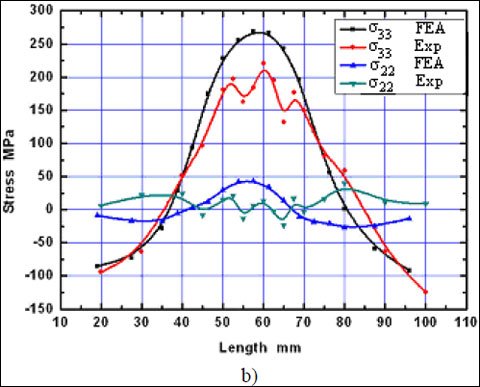

实验和数值模拟结果的对比。残余应力的测试结果与数值模拟结果进行对比[9]。图9显示了15mm厚钢板试样的初始焊接残余应力分布。从图9中可以看出,数值模拟和实验测试沿均匀厚度方向的纵向和横向的残余应力都非常接近,且二者在最大值上差值相对较小。关于残余应力数值模拟的详细介绍可以从文献[9]中找到。

图9. 15mm厚焊接样通过实验和有限元分析得到的残余应力分布:a)沿焊接加劲肋,b)垂直焊接加劲肋方向。

通过超声方法和数值模拟测得的残余应力的对比结果显示标准焊接件和大型焊接板都有一个很好的符合。

焊接结构件中的残余应力的测量

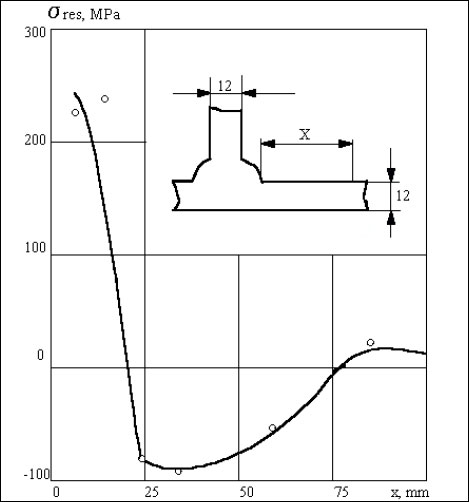

我们开发的超声波设备可以用于实验室/工厂和现场条件下的残余应力的测量。图10和11显示了超声波测量一个桥梁焊接件的残余应力的过程和结果。通过超声波方法测量了接近焊缝垂直附件端部桥跨主壁的残余应力。焊缝附近测得的有害的残余拉应力达到240MPa。这么高的残余拉应力是在焊接过程中热塑性变形的结果,是导致焊接件中疲劳裂纹形成和扩展的一个主要原因。

图10. 一个焊接桥梁的残余的测量过程

图11. 桥跨焊缝附近纵向(沿焊缝方向)残余应力分布:x-到焊趾的距离

结论

残余应力对材料、部件和结构件的使用性能有很大的影响。残余应力对材料的工程特性的影响如疲劳断裂,抗腐蚀性和尺寸稳定性影响很大。因此,在焊接件的设计、制造、维护和维修过程中应该考虑残余应力。

本次报告的目的是利用超声波方法测量标准焊接样和大规模焊接板的残余应力,全部设计为疲劳实验。从疲劳的观点研究了焊接样和大型焊接板两种类型的均匀穿过厚度方向的关键区域的残余应力。同样分析了在循环载荷作用下焊接板残余应力的消除。总共测量了303个点的残余应力研究了21个残余应力分布。

测量结果显示8mm厚焊接样焊缝附近的(距离焊缝4-5mm)的最大残余应力达到290-320MPa,接近试样和钢板所选材料的屈服强度。

焊接板在循环加载作用下残余应力的消除证明了在焊接接头多周期加载区域外加应力幅间隔内,残余应力的消除主要发生在第一个周期内。对于焊接板残余应力的消除约为初始残余应力的25%对于应用热点应力幅200MPa,平均应力42MPa。

由超声方法和数值模拟得到的残余应力的对比结果表明对于标准焊接样和大型焊接板都有一个很好的符合。

先进的超声方法的的开发,基于一个可携带的设备和支持软件可以用来无损检测实验室样品和许多真实结构件的外加应力和残余应力。我们研发的超声波方法成功应用在工厂、船舶制造、铁路和公路桥梁、核反应堆、航空航天工业、石油天然气工程和其他制造领域,及焊接结构件的在役检测和维修。