邢台发电厂共有4台东方汽轮机厂生产的20MW汽轮机,配套凝汽器型号N一11220一1,铜管型号为HSn70一1A循环水为二道制系统,采用冷却水进水端单侧气流向心式抽气。在1990年4号汽轮机大修时,发现其凝汽器空抽区铜管汽侧氨蚀非常严重,被迫更换铜管400多根。凝汽器铜管的氨腐蚀严重影响了给水的水质,是造成凝汽器漏泄和给水含铜的重要原因。本文就邢台发电厂4号汽轮机凝汽器铜管的氨腐蚀进行浅析。

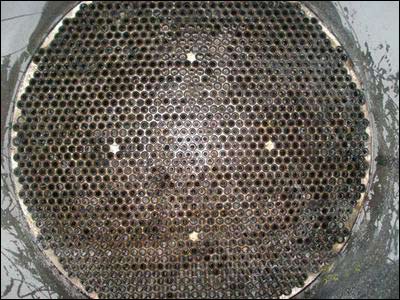

凝汽器铜管

1、铜管氨腐蚀检查发现的问题

1987年3月4日汽轮机小修时,抽其3号凝汽器空抽区自上向下数第13排从东向西数第8根铜管检查,汽侧壁上有一段1米多长呈兰灰色和黄铜色,铜管已明显减薄,其它地方为黑褐色。进一步检查,抽其1号凝汽器中部空抽区同一位置铜管,从汽侧看北端的2米,大多呈黑灰色,南侧5~6米多呈黄铜色,发亮,是明亮的均匀氨蚀现象。

1990年2月4日发电机组进行第二次大修,对4号汽轮机的三个凝汽器空抽区进行抽管检查,位置均在空抽区,以自下向上数第十七排为中心,向上下抽管。发现在上下五排范围内均有不同程度的氨腐蚀,铜管减薄,外表呈黄铜色。特别是第十七排附近尤为严重,在放置铜管的隔板位置上,铜管上有很深的环形腐蚀沟,附近也呈黄铜色。垢样分析含氧化铜量,汽包内旋风分离器上和汽包内加药管上均为2%。由此可见,铜管的氨蚀己相当严重,有些局部明显减薄,已到了非解决不可的地步。

2、氨腐蚀原因浅析

2.1氨腐蚀的机理

氨气的分配系数较二氧化碳为小,因而凝汽器抽气时,空气基本被抽走,而氨易于富集水中,特别是在水中有溶解氧时,铜管的氮蚀更易发生。

这种氮腐蚀属电化学腐蚀类型,其阳极过程是铜在氨性环境中的氧化过程:

Cu+4NH3→〔Cu(NH3)4〕2+ +2e

阴极过程是溶解氧的还原过程:

1/2O2+H20+2e→ZOH-

由于腐蚀产物为可溶性的铬离子,因而腐蚀过程可无阻滞进行,其特征主要是铜管均匀减薄,有时也出现横向条状腐蚀沟。邢台发电厂4号汽轮机凝汽器的汽侧腐蚀,表现为典型的氨腐蚀。

2.2铜管管材的影响

4号汽轮机凝汽器采用的是加砷锡黄铜管,这类铜管抗脱锌腐蚀、点蚀等性能良好,但耐氨腐蚀效果却不理想,它在含氨量较大时,就会导致氨腐蚀。

2.3抽气不均匀的影响

4号汽轮机凝汽器的空抽区抽气采用的是单侧抽气,抽气不均匀容易形成抽气死角,形成涡流或抽不到气,使氨容易富集于该处,从而氨含量增大,导致氨蚀。

2.4隔板的影响

在前面的叙述时,可以看到铜管的支承隔板和分离隔板处氨蚀较为严重。这是因为这些隔板在抽气时,使气流不均匀而形成涡流或死角,且其中有许多细小水滴,由于氨的分配系数远比二氧化碳小,因而氨易富集水滴中,造成氨的腐蚀。

2.5加药量的影响

在4号发电机组运行中,采用的是加氨调节给水的pH值,如果加药量掌握不好,也会造成凝结水中含氨量增大,造成氨蚀。

3、防止氮腐蚀的措施

a.空抽区内是最易发生氨蚀的部位,因而把其中的一部分HSn70一1A型黄铜管更换为耐氨蚀性能优良的Ba0白铜管。

b.为了防止抽气不均匀,在凝汽器的南侧也安装了抽气管道,使气流均匀抽取,防止形成涡流。

c.严格控制加氨量,使凝结水中的含氨量不超过规定标准。

d.保持凝汽器及汽轮机低压缸等设备的严密性,防止空气漏入,以减少水中溶解氧的含量。