超高强度钢冷喷涂铝涂层性能研究

宇波,汤智慧、孙志华、张晓云、陆峰、刘光勋、王长亮、郭孟秋

北京航空材料研究院 北京 100095

个人介绍简历

宇波,男,辽宁沈阳人,1979年1月出生,1997年考入北京航空航天大学材料系攻读本科学位,2001年于北航材料学院攻读硕士学位,2004年4月毕业后到中国航空工业集团公司北京航空材料研究院第五研究室(金属腐蚀与防护)参加工作。工作期间,主要从事金属材料腐蚀性能研究与防护技术的研发及工程化应用工作,承担了多项科研机型号课题研发工作,对于不锈钢、高强度钢、铝合金、钛合金等表面防护技术开展了深入的研究。作为第一作者在国内核心期刊及全国性会议发表论文5篇,作为主要申请人申请发明专利3份,获得部级科技成果奖2项。

宇波

摘要:本研究采用冷喷涂技术在超高强度钢表面制备纯铝涂层。研究分别采用扫描电镜进行涂层微观分析、采用EDS对喷涂粉末及涂层成分进行分析。涂层结合力采用弯曲法及划格法进行评价,涂层耐蚀性采用中性盐雾试验进行考核,冷喷涂工艺对疲劳性能的影响进行对比评价,冷喷涂工艺的氢脆性能采用延迟拉伸试验进行评价。研究结果显示,冷喷涂铝涂层微观为层状,涂层由纯铝构成,孔隙率小于1%,涂层与基体具有良好的结合力,喷涂试样中性盐雾试验1000小时基体不腐蚀。疲劳试验证明冷喷涂铝工艺对基体抗疲劳性能有所提高,同时喷涂工艺对基体氢脆性能无影响。

关键词:超高强度钢;冷喷涂;铝涂层;耐蚀性;疲劳;氢脆

1 前言

冷喷涂技术(CS),又称为低温气动喷涂技术(CGDS),是近年来国内、外正广泛开展研究的一门表面处理技术[1-2]。冷喷涂技术是将具有一定塑性的固态粒子通过高速气流喷射到基体表面,固态粒子在与基体的撞击作用下经过强烈的塑性变形而发生沉积形成涂层的方法。高速粒子的产生是利用高压气体通过缩放管产生超音速流动,将粉末粒子从轴向送入高速气流中,粒子经加速后,在完全固态下撞击基体[3-4]。

冷喷涂概念在上世纪80年代中期由俄罗斯气动专家发现并提出,俄罗斯科学院西伯利亚分院理论及力学研究所在进行超音速风洞试验时发现当粒子移动速度达到某一临界值,粒子便可以沉积在目标材料的表面[5-6]。到了2000年后,冷喷涂技术逐渐成为表面工程的一个研究热点。俄罗斯、美国、德国等国专家对该技术进行了广泛的研究,已逐渐开始进行工业的应用。

由于冷喷涂采用低温气体对涂层粒子进行加速,因此冷喷涂技术具有许多优点。例如涂层适用范围广,能够在在不同基体上喷涂金属、合金、塑料等涂层;喷涂温度低,涂层不易发生氧化及相变;涂层与基体结合紧密,孔隙率低;涂层与基体热应力小,对基体残余应力主要为压应力……因此冷喷涂技术非常适用于对于表面处理技术要求较高的航空领域,以保证航空材料对于耐腐蚀、长寿命不断增长的要求。本研究即对冷喷涂铝技术进行研究,通过在超高强度300M钢进行冷喷涂铝涂层工艺,对冷喷涂铝涂层的各项性能进行考核。

2 材料、试验及结果

2.1 材料

试验基体材料选用超高强度钢300M钢,其名义成分如表1。#p#分页标题#e#

表1 300M钢名义成分

| C | Mn | Si | S | P | Cr | Ni | Mo | V | Cu | Fe |

| 0.38~0.43 | 0.6~0.9 | 1.45~1.8 | £0.01 | £0.01 | 0.7~0.95 | 1.65~2 | 0.3~0.5 | 0.05~0.1 | £0.35 | Other |

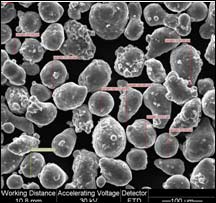

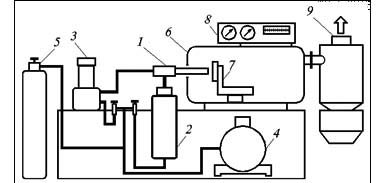

喷涂粉末采用铝颗粒,颗粒粒度为300目,球形,粉末的显微形貌如图1,由北京矿冶研究院提供,粉末铝含量达到98%以上。冷喷涂过程在北京航空材料研究院的冷喷涂设备上进行,其结构原理图见图2[7]。

图1 喷涂铝粉显微形貌

图2 冷喷涂设备结构图

1-超音速喷嘴;2-气体加热装置;3-送粉器;4-空压机;5-氦气源;6-喷涂室;

7-试样架;8-控制装置;9-粉末回收装置

2.2 试验和结果

2.2.1 涂层外观与微观

冷喷涂铝涂层的微观采用Quanta 600扫描电镜进行观测。由图3可以看出,冷喷涂铝涂层外观为灰白色,涂层致密均匀。涂层在微观形貌下较为平整、细致,涂层孔隙、夹杂物较少。涂层的表面存在椭球形颗粒,涂层内部为层状结构,证明涂层在沉积过程中高速球形铝粉在与基体碰撞过程中发生了强烈的塑性变形而成为扁平状,在铝粉的不断沉积碰撞过程中,下层的铝沉积层由于撞击形成层状结构,而表层的铝粉由于未发生连续撞击,其截面为椭圆形。

图3 低温气动喷铝宏、微观形貌

2.2.2 涂层成分分析

使用能谱分析仪(EDS,Oxford INCAx-sight 6427)对冷喷涂铝涂层的涂层成分进行了分析,如图4.冷喷铝涂层中铝含量为97.78%(重量),说明冷喷涂工艺受到热影响较小,金属粉末被氧化的程度较低。

表2 铝粉末与冷喷涂铝涂层成分分析

| 铝粉末 | 冷喷涂铝涂层 | |

| 氧,% | 1.42 | 2.22 |

| 铝,% | 98.58 | 97.7 |

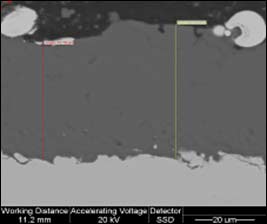

2.2.3 涂层孔隙率

分别对冷喷涂涂层的表面及截面进行孔隙率的分析测量,测量结果如表3,涂层的截面形貌如图5。从涂层的孔隙率结果可以看出,冷喷涂涂层具有非常小的孔隙率,说明在高速颗粒碰撞沉积过程中由于不断地撞击非常紧密的连接在一起,形成了致密的涂层,涂层的低孔隙率无疑会在使用过程中为涂层带来优异的耐腐蚀性能。

表3 冷喷涂涂层表面、截面孔隙率

| 涂层 | 孔隙率平均值,% | |

| 表面 | 截面 | |

| 冷喷涂Al | 0.26 | 0.064 |

图5冷喷涂铝涂层截面形貌

2.2.4 涂层结合力

分别采用划格法与弯曲法对涂层与基体的结合力进行考核,考核结果如图6。从划格法考核结果可以看出,划线交叉处未发现涂层的开裂、起皮等现象,说明涂层与基体具有良好的结合力;采用弯曲法检测,冷喷铝涂层在弯曲后180°后未见裂纹,证明冷喷涂铝涂层与基体具有较好结合力的同时,涂层具有较好的延展性能。

划格法 弯曲法

图6 冷喷涂铝涂层与基体结合力检验

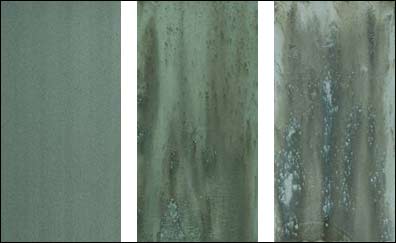

2.2.5 涂层耐蚀性

冷喷涂铝涂层具有低氧化率、低孔隙率的特点,因此其应有较好的耐腐蚀性能。研究采用中性盐雾试验对冷喷涂铝涂层的耐腐蚀性能进行考察,结果如表4。从考察结果可以看出,冷喷涂铝涂层具有非常好的耐腐蚀效果,喷铝试样表面在500h左右开始出现铝涂层的腐蚀,而盐雾试验进行1000h后仍未发生基体的腐蚀。

表 4 冷喷涂铝涂层盐雾腐蚀结果

| 涂层 | 测试时间/ h | ||||||||||||

| 95 | 184 | 280 | 351 | 446 | 518 | 614 | 690 | 780 | 849 | 930 | 960 | 1000 | |

| 冷喷涂Al | 发暗 | 白锈并扩展 | |||||||||||

盐雾0h 盐雾518h 盐雾1000h

图7 冷喷涂铝涂层中性盐雾检验

为了进一步研究冷喷涂铝涂层的耐蚀性能,研究对冷喷涂铝、高速火焰喷涂铝涂层的电化学性能进行研究,通过极化曲线比较两种涂层的耐蚀性能,结果如表5和图8.冷喷涂铝涂层的腐蚀电流大大低于高速火焰喷涂铝涂层,而冷喷涂铝涂层的腐蚀电位低于高速火焰喷涂铝涂层。试验结果说明冷喷涂铝涂层相比高速火焰喷涂铝涂层可以更好地保护基体材料,冷喷涂涂层的腐蚀速度更慢,耐蚀性能更好。

表5 极化曲线试验结果

| 涂层种类 | 腐蚀电位, EC ,mv | 腐蚀电流,μA/cm2 |

| 高速火焰喷涂铝涂层 | -0.752 | 6.01 |

| 冷喷涂铝涂层 | -0.823 | 0.43 |

图8 冷喷涂铝涂层中性盐雾检验

2.2.6 冷喷涂铝涂层对疲劳、氢脆性能影响

采用300M钢作为基体材料,考察冷喷涂铝工艺对基体疲劳性能、氢脆性能影响,喷涂后试样如图9。疲劳试验采取应力值为400MPa~600MPa的范围内进行,应力比R=-1,疲劳试验结果如表6。从试验结果可以看出,在高应力状态下,冷喷涂前后的基体疲劳性能基本一致,而当低应力状态下(500MPa以下),冷喷涂对基体的疲劳性能甚至有提高作用。#p#分页标题#e#

疲劳试棒 氢脆试棒

图9 冷喷涂后的疲劳、氢脆试棒形貌

表6 300M基材及三种冷喷涂涂层疲劳测试结果

| 材料及涂层 | R | σmax/MPa | N/103 |

| 300M | -1 | 600 | 44 |

| 575 | 53 | ||

| 440 | 4130 | ||

| 420 | >10000 | ||

| 300M+冷喷涂Al涂层 | -1 | 600 | 27 |

| 560 | 52 | ||

| 500 | >10000 | ||

| 460 | >10000 |

冷喷涂铝工艺对300M钢氢脆敏感性测试结果见表7,采用持久拉伸的方法对冷喷涂铝涂层的缺口拉伸试棒进行氢脆试验,持久拉伸200h后氢脆试棒均未发生断裂,证明300M钢冷喷涂铝的氢脆性能满足要求。

表7 冷喷涂铝涂层氢脆测试结果

| 涂层 | 试样编号 | 切口直径/ mm |

施加的恒定载荷/ N |

结果 |

| 冷喷涂 Al |

3 | 4.507 | 32893 | 200h内未发生断裂 |

| 11 | 4.505 | 32864 | ||

| 19 | 4.500 | 32791 | ||

| 25 | 4.501 | 32806 |

3 结论

(1)300M钢冷喷涂铝涂层,涂层外观均匀、平整,涂层为片层状结构,孔隙率低于1%;

(2)冷喷涂铝涂层成分主要由铝构成,涂层与喷涂粉末的成分基本一致,喷涂过程铝涂层基本没有氧化;

(3)冷喷涂铝涂层与基体具有良好的结合力,采用划格法及弯曲法均满足性能要求;

(4)冷喷涂铝涂层具有良好的耐蚀性能,采用中性盐雾试验1000h未出现基体腐蚀,冷喷涂铝涂层的耐蚀性能优于高速火焰喷涂铝涂层;

(5)300M钢冷喷涂铝涂层不会降低基体材料的疲劳性能,同时冷喷涂工艺对基体氢脆性影响满足要求。

参考文献

[1]Papyin, Anatolii. Cold spray technology [J]. Advanced Materials & Processes,2001;159(9)

[2]Kreye H, Stoltenhoff T. Cold spraying -a study of process and coating characteristics[C].Proc.of 1st ITSC' 2000, 2000,419-422

[3]Zhao Aiwa, Wang Xiaofang, Wu Jie. Development of Cold Spray Technology and Its Industrial Applications [J]. Journal of Vibration Engineering.2004,17(S):651-653

[4]Wang Jiajie,Wang Zhiping,Huo Shubin. Characterization of copper layers produced by cold spraying [J].Transactions of the China Welding Institution, 2007,28(4):77-80

[5] Alkimov A P, Kosarev V F, Papyin, A N. A method of cold gas dynamic deposition [J]. Dokl. Akad. Nauk SSSR, 1990,315(5):1062-1065.

[6]D.Zhang, P.H. Shipway, D.G.McCartney. The Effect of Processing Variables on Deposition Characteristics of Aluminium by Cold Gas Dynamic Spraying [J]. China Surface Engineering, 2008,21(4):1-7

[7]Kosarev V F, Klinkov S V, Sova A A. Recently Patented Facilities and Applications in Cold Spray Engineering [J]. Recent Patents on Engineering 2007, 1(1):1-8