核电厂是一个高度复杂的系统。核安全明确要求核电厂不能发生任何由于技术原因、人为原因和自然灾害造成的 , 会对工作人员、公众和环境产生伤害的放射性危害 ,因此必须持续保持核电站系统和设备的安全和可靠运行。

核电厂生产运行工程经验表明 , 保障核电厂安全、可靠和经济运行的三大技术支撑是人员操作规范性、设备可靠性和材料完整性。其中 , 材料完整性也是设备可靠性的支撑 ,更是核安全的关键支撑。

国外核电厂曾经发生过多起重要设备材料腐蚀损伤事件。如 2000 年瑞典 RinghalsPWR 核电厂 4 号机组反应堆压力容器(RPV) 接管安全端 Inconel182 合金发生枝晶间应力腐蚀开裂 (SCC);2001 年南非KoebergPWR 核电厂 2 号机组燃料厂房内安全注入系统的 304L 不锈钢管道发生大气氯离子晶间 SCC;2002 年美国Davis-BessePWR 核电厂发生一次侧应力腐蚀开裂 (PWSCC) 导致控制棒驱动机构 (CRDM) 接管嘴 Inconel600 反应堆冷却剂渗漏 , 进而导致 RPV 上封头硼酸腐蚀 ;2004 年日本 MihamaPWR 核电厂 3号机组因流动加速腐蚀 (FAC) 导致汽水管道爆裂。目前 , 核电厂因重要设备材料完整性失效 ( 包括腐蚀损伤 ) 导致的超过 10% 功率波动或非计划停机停堆事件仍有发生 , 这造成了很大的经济损失。

本工作以采用法国 RCC 系列规范设计和建造的秦山第二核电厂 ( 即秦山二期 )4 台 PWR650MWe 核电机组 30 多个堆年重要设备材料典型腐蚀损伤事件为例 , 扼要介绍核电厂设备材料防腐蚀设计情况 , 包括其特点、环境介质控制和主要材料选材情况。从核电厂营运需求角度 , 根据生产运行过程中已发生或潜在的故障模式 , 提出并讨论重点相关课题 , 并对其基于工业技术交叉应用提出若干腐蚀防护技术改进的设想和展望。

1 核电厂设备材料防腐蚀设计简况

核电厂设备材料防腐蚀设计是一项庞杂的系统工程 , 以环境介质为线索 ,可方便地了解核电厂防腐蚀设计的基本情况、核心内容及特殊问题。

核电厂材料腐蚀的环境介质主要有反应堆冷却剂、蒸汽、汽水两相流、除盐水、消防和生活饮用水、海水、大气和氢气。

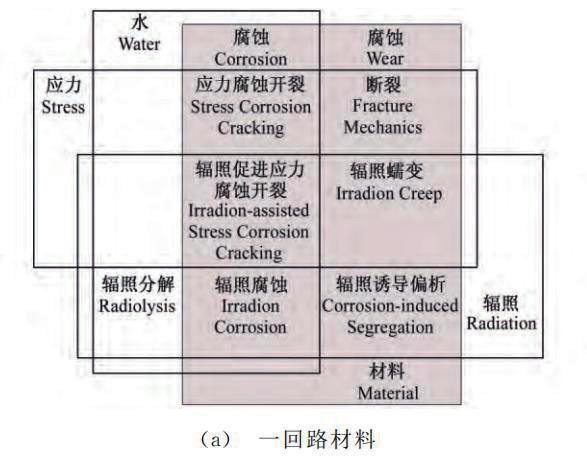

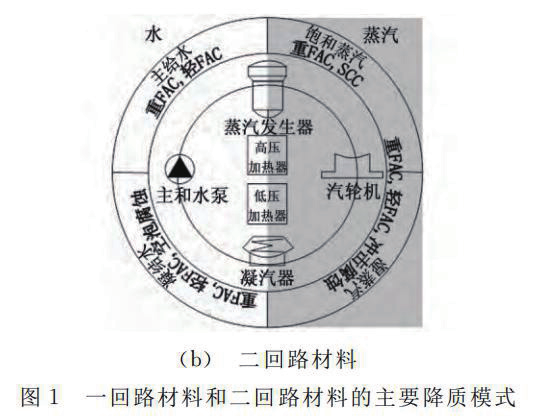

核电厂设备材料可分为核材料和结构材料 , 材料的性能可分为辐照、力学和腐蚀性能。核电厂设备材料需根据使用要求合理选材。反应堆冷却剂一回路和二回路材料的主要降质模式见图 1。表 1 为秦山二期某?PWR 核电机组环境介质及其控制以及材料选材情况。

2 核电厂重要设备材料典型腐蚀损伤案例

2.1 换料水池钢覆面氯离子穿晶应力腐蚀开裂

反应堆换料水池钢覆面由 304L 不锈钢焊接而成 , 厚度 3mm。环形槽位于反应堆堆腔 , 环形槽内圈的密封环与压力容器突沿相连 , 外圈为 J 形槽 , 通过不锈钢支撑环与密封环连接形成环形槽。

在反应堆换料期间 , 换料水池中充入停堆含硼水 , 换料结束后将含硼水排空并进行冲洗和烘干等操作 ; 反应堆正常运行期间换料水池处于无水干燥状态。

在秦山二期 1 号机组 109 换料大修期间换料水池充水后发现钢覆面的引漏管有水 ; 液体渗透检查 (PT) 和反渗透法 ( 只用PT渗透剂 ) 均检出 J 形槽和其他部位的钢覆面在焊缝、热影响区等多处存在裂纹。反馈到 2 号机组 , 在 2号机组 208 换料大修期间对换料水池钢覆面进行检查 , 也发现有类似缺陷。

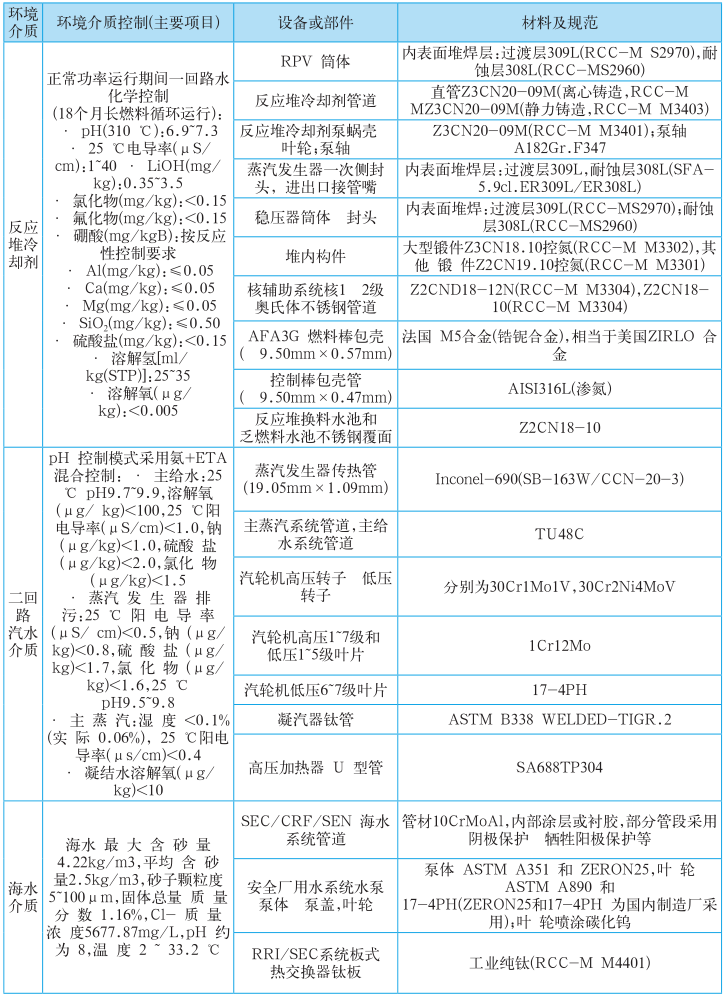

对切割取样的 J 型槽钢覆面进行理化分析 , 结果表明 , 附着物主要为硅酸盐 , 含有氯元素 ; 接触混凝土侧的残余应力为 5.4~6.1MPa 的拉应力 ; 裂纹穿晶扩展 , 采用金相显微镜可观察到树枝状裂纹 , 见图 2。裂纹断口上覆盖大量泥状花样腐蚀产物 , 腐蚀产物中氯含量高 , 断口上可见大量河流花样和鱼骨状花样 , 表现为脆性解理断裂特征 , 裂纹尖端存在氯元素 , 断口氯元素的质量分数高达 0.32%。可以判定换料水池钢覆面缺陷的失效类型为典型的不锈钢应力腐蚀开裂。与换料水池钢覆面接?触?的混凝土添加剂由氯 - 偏共聚乳液 ( 氯以有机物形式存在 ) 替代丙烯酸树脂含水乳化液或苯乙烯含水乳化液。参考具有相同官能团 (-CH 2 -CH-Cl) 的聚氯乙烯在高能射线辐照下的降解过程及机理 ,在中子射线及 γ 射线辐照下 , 氯 - 偏共聚乳液会产生 HCl,HCl 遇水电解形成Cl - 促使不锈钢覆面发生氯离子应力腐蚀开裂。在施工中没有按照技术要求涂防尘防护油漆 , 使防水层沙浆中分解出的氯直接与不锈钢覆面接触,加速了钢覆面的应力腐蚀开裂进程。

图2 裂纹的显微形貌

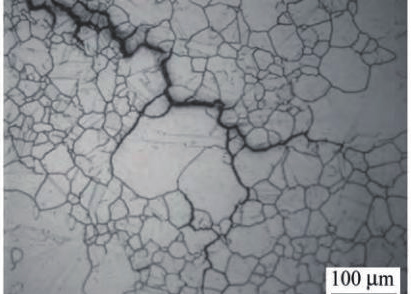

图3 管材截面裂纹尖端显微形貌

2.2 插塞焊缝晶间应力腐蚀开裂

2012 年秦山二期 1 号机组 110 换料大修期间对插塞焊缝 ( 焊缝编号 M13)实施渗透检测 , 在插塞孔周边管道母材上检出 5 处线性显示。M13 属核 1 级 ,工艺管道材质 Z2CND18-12( 控氮 )、尺寸 323.9mm×28.58mm, 插塞孔尺寸M27mm×1.5mm。现场取样对材料进行失效分析。

插塞孔内螺纹和插塞外螺纹基本被磨平 , 表明存在过盈配合。断口存在大量分布不均匀的腐蚀产物。管材截面裂纹起源于插塞孔附近 , 沿晶扩展 , 在裂纹中部及尖端可见少量分支形态的微裂纹 , 其扩展方式同样为沿晶扩展 , 见图3。插塞截面裂纹扩展方式与管材相同。

插塞孔模拟加工及硬度测试结果表明插塞孔处管材和插塞局部发生了应变硬化。插塞孔应力分布及大小计算结果显示 , 在插塞和插塞孔过盈配合情况下进行焊接 , 插塞孔近外表面处应力最高。

根据以上结果 , 判定插塞孔处管材和插塞裂纹处存在较大的应变硬化 , 导致晶间应力腐蚀裂纹的萌生和扩展。

根据国内外核电厂多起失效案例 ,非敏化不锈钢晶间应力腐蚀开裂部件的共同点是部件整体或局部发生了应变硬化。在管材及插塞基材显微组织中未观察到滑移带 , 表明材料的真应变小于12%, 即插塞和管材的局部应变引起的加工硬化机制为位错强化。PWR 核电厂一回路水中氧和参与化学反应的合金元素快速反应 , 生成的氧化物由于体积膨胀和对位错运动的阻碍使得晶界处应力进一步集中 , 最后导致晶界强度降低 ,裂纹以沿晶扩展的方式发展。

2.3 热交换器钛板海水液固两相流冲刷

腐蚀秦山二期核电机组投入商业运行后,常规岛闭式冷却水系统 (SRI 系统 , 除盐水 ) 与设备辅助冷却水系统?(SEN 系统 ,海水 ) 的板式热交换器 (SRI/SEN 板式热交换器 ) 频繁发生因钛板穿孔和钛板橡胶密封垫失效引起的海水泄漏故障 , 钛板的海水进口区和导流区局部减薄。对设备失效的原因进行分析。结果表明 :

铁板失效的直接原因是海水液固两相流冲刷腐蚀 ( 腐蚀性磨损 ); 根本原因是针对秦山二期 SEN 系统的特定海水水质 ,板间流速设计值过高 , 在钛板海水进口区和分流区范围的海水流速位于冲刷腐蚀门坎速率下限附近 , 海水悬浮物和泥沙沉积形成的局部堵塞使局部流速进一步增大 , 在流速高于门坎速率的局部区域 , 冲刷腐蚀导致钛板减薄直至穿孔。

2.4 主给水管道流动加速腐蚀(FAC)

2012 年 , 机组 109 大修期间对二回路部分管线进行了管壁超声波测厚 , 发现两台主给水泵系统 (APA) 前置泵后的第一个弯头和两台主给水流量调节阀后的直管段发生了壁厚减薄超标 , 随即对这两个弯头和两个管段实施了更换处理。

弯头和阀后直管段的尺寸、材料和给水流速分别为 406mm×11mm/ST45.8 -Ⅲ/5.5m·s -1 和 406.4mm×23.83mm/TU48C(RCCM-M1141)/?5.1m·s -1 , 运行水温分别为 149℃和 230℃ , 实测壁厚分别为 6.9~8.2mm 和 16.8~18mm。对更换下的弯头和直管段进行理化分析 , 结果表明 : 弯头和阀后直管段材料实测化学成分均符合规范要求 , 但铬含量较低 ,弯头和阀后直管中铬的质量分数分别为 0.01% 和 0.025%。表面腐蚀产物为Fe 3 O 4 , 无其他有害元素 ( 如 S、Cl) 和物相。金相组织为正常的铁素体+渗碳体,微观形貌呈“马蹄坑”状 , 在高倍下均发现每个“马蹄坑”底部存在不同程度的氧化膜破裂形貌 , 呈旋涡状发展 , 表明在流体作用下基体表面氧化膜不断地溶解与再生成 , 流体在凹坑内呈旋涡状 ,氧化膜破裂区也主要沿旋涡状分布于各凹坑内部 , 为典型的单相流 FAC 形貌。

3 核电厂设备腐蚀防护存在的问题

核电厂系统设备可靠性 , 指系统或设备在规定时间区间内和规定条件下能完成规定功能的能力。设备材料腐蚀与防护属于系统设备可靠性范畴。国内外核电厂目前大多参考美 国 核 电 运 行 研 究 所 (INPO) 发 布 的EquipmentReliabilityProcessDe-scription(INPOAP-913V2, 简称 INPO?AP913) 识别和组织核电厂设备可靠性相关活动。笔者分析认为 ,INPO?AP913 侧重设备管理及使用可靠性 , 并未形成包括固有可靠性分析和基于可靠性原理的体系。可靠性工程控制的核心思想 , 是通过分析得出设备材料发生腐蚀的根本原因 , 并针对根本原因采取措施 , 设备可靠性就会得到提高。

参考相关可靠性理论 , 设备材料腐蚀损伤相关可靠性可划分为两大类 , 即固有可靠性和使用可靠性。固有可靠性( 即固有性质 ) 指在设备制造过程中确立的可靠性 , 包括设计、材料、制造及检验 ; 使用可靠性 ( 即服役行为 ) 与系统设备使用条件相关 , 包括运行 ( 工艺参数 , 环境 ) 和维修 ( 检查和维修 )。

核电厂运行经验表明 , 核岛设备防腐蚀设计较为成功 , 常规岛的设备材料主要是在固有可靠性方面存在待改进问题。

本工作主要结合秦山二期的实际情况探讨设备材料腐蚀损伤相关固有可靠性和使用可靠性问题。

3.1 固有可靠性

3.1.1 核电材料标准

材料性能是核电厂设备设计输入的关键数据 , 众多厂家生产的材料的固有可靠性需要用材料标准来规范。有关核电材料标准方面存在的问题如下 :

1) 核电材料规范对部分材料化学成分控制范围过宽、残余元素控制不足如RCC-MM3304 规定 Z2CND18-12( 控氮 ) 钢的化学成分有 C、Si、Mn、P、S、Cr、Ni、Mo、Cu 和 N,?实际设计时增加了对 Co、B 和 Ta+Nb 元素的控制。

大量试验结果表明 ,30 余种元素对奥氏体不锈钢氯脆敏感性有影响。笔者认为即?使?权衡服役性能要求和经济性 , 也应进一步提高材料的纯净度。

2) 核电材料规范对组织和相结构的要求不够明确RRCC-M 为例 ,RCC-M 第Ⅱ卷材料篇中分门别类给出了碳钢 (M1000)、合金钢 (M2000)、不锈钢 (M3000)、特殊合金 (M4000)、其他材料 (M5000) 和铸铁件 (M6000) 共六大类材料的要求。仅有少量钢种提出了 δ- 铁素体含量测定和晶粒大小要求。国内核电材料采购通常是由设计院根据规范和文件编制采购技术要求或采购技术规格书 , 由核电厂业主、设计院与材料加工制备厂协商确定。这种方式的灵活性 , 可能导致相同牌号材料的质量差异较大 , 或者不同制造厂重复“试制”可能造成材料不满足使用要求的情况发生。国内核电厂曾发生过因非金属夹杂物尺寸较大导致控制棒驱动机构 Ω 密封环在一回路水压试验后 PT 检出线性显示等事件。

3) 核电材料国产化有待根据工程经验反馈持续完善并期待形成核心技术核电材料国产化需要进行充分试验和理论分析 , 且其性能需要相对较长时间的工程验证。核电材料需要不断改进而形成核心技术。

即使是早在 1988 年就完成了替代进口材料 17-4PH 的国产汽轮机叶片用钢 0Cr17Ni4Cu4Nb 的研制 , 并形成了国 家 标 准 GB/T8732-1988, 但 核 电 汽轮机运行工程经验表明其服役性能迄今仍不令人满意。近几年 , 采用国产0Cr17Ni4Cu4Bb 的核电汽轮机低压转子次末级叶片发生了三次叶片断裂事故。

实测叶片材料的屈强比高达 0.83( 推算ASME 要求 90% 屈强比 <0.7), 叶片最大应力的理论计算值已达到其屈服强度的 90%,δ- 铁素体含量 ( 质量分数 ,下同 ) 小于 1%。西屋公司采用的 17-4PH 标准 , 要求 δ- 铁素体含量≤ 5%,实测叶轮机原装叶片的 δ- 铁素体含量为 4%~5%, 叶轮机原装叶片用于秦山二期 , 未发生过叶片断裂事故。升版后的GB/T8732-2014 标准《汽轮机叶片作用钢》标准中要求 0Cr17Ni4Cu4Nb 的 δ-铁素体含量不得超过 5%。δ- 铁素体含量较多会降低强度 , 在较高热加工温度 ( 约 1200℃ ) 进行锻、轧时的生产效率较高但可能发生热加工裂纹 , 因此在实际生产中 ,0Cr17Ni4Cu4Nb 中的 δ-铁素体含量越低越好。δ- 铁素体可改善 0Cr17Ni4Cu4Nb 的焊接性和塑性 , 残余奥氏体有利于改善塑韧性 , 控制核电汽轮机低压转子部件应力腐蚀的关键技术之一是可采用较低屈服强度的材料。另外 , 国内对 0Cr17Ni4Cu4Nb 断裂力学行为的研究工作也较少。

3.1.2 核电设备防腐蚀设计

核电厂常规岛的设备材料发生过多起因防腐蚀设计不当 ( 主要是结构设计和 / 或材料选材 ) 导致材料发生腐蚀损伤的事件。这主要是由于对核电厂特定腐蚀介质和工况考虑不当造成的。核电设备防腐蚀设计不当的典型案例有 :1)SRI/SEN 板式热交换器板间流速设计值过高 , 导致钛板故障频发 ;2) 二回路部分汽水管道的材料选材不当 , 导致管道带压堵漏频发 ;3)SEC 泵海水泥沙造成设备材料冲蚀腐蚀 ;4) 防腐蚀施工和腐蚀检查的可达性。

3.1.3 核电设备制造

设备制造导致的固有可靠性问题 ,主要包括制造质量控制不够严格 , 制造检验技术落后 , 制造工艺技术欠缺等。笔者曾研究国内外奥氏体不锈钢Z2CN18-10 和 Z2CND18-12N 管材的制造质量 , 归纳出如下问题需要关注 :1)使用废钢进行冶炼 , 导致很多问题发生 , 尤其是杂质含量控制问题。2) 锻造比不足 3, 采用煤气加热代替精炼电炉导致表面增碳 , 小直径管道内壁增碳严重 , 大管径管道用扩管工艺代替正常的轧制或者拉拔工艺 , 固溶处理加热速率偏离和保温时间较短 , 晶粒度偏粗 , 屈服强度过高等问题。

3.2 使用可靠性

设备材料使用可靠性 , 包括运行方面的环境相容性、工艺参数是否在设计范围和系统健康监督 , 维修方面的材料完整性、预防性维修优化和维修质量控制等。

偏离设计运行的常见案例是截止阀长期作为调节阀使用 , 例如汽轮机旁排系统 (CET) 截止阀 , 由此导致阀门遭受异常冲刷损坏 , 多次发生故障。

4 核电厂设备材料防腐蚀技术的改进

4.1 核电材料用户规范

针对核电材料规范对部分材料化学成分控制范围过宽、残余元素控制不足以及对组织和相结构的要求不够明确等欠缺 , 以及众多生产厂家的技术和质保能力参差不齐等问题 , 笔者提议建立一套核电行业共享的核电材料用户规范( 采购规范 )。此规范需符合核电厂设计和建造规范要求 , 具有先进性、专用性和适用性 , 并且应比采购技术规格书更为详细地规定核电设备材料要求 , 并定期 (5a) 进行复查和更新。

4.2 设备防腐蚀可靠性设计

对于核电厂关键设备的防腐蚀设计 , 建设开发并应用基于故障树分析(FTA)、故障模式及影响分析 (FMEA)和失效概率分析 (FPA) 的设备防腐蚀可靠性设计技术。FTA、FMEA 和 FPA 具有较强的逻辑关系。FTA 分析哪些设备发生故障会导致机组≥ 10% 功率波动或停机停堆 ,FMEA 分析这些设备存在哪些功能重要故障模式及其影响 ,FPA 分析重要功能故障模式发生的概率。根据以上分析结果进行防腐蚀设计 , 可进一步提升设备运行性能。

4.3 工程协调控制工程

协调控制主要应用各工业领域均适用的工程控制论的基本理论和方法 , 协调控制一个系统各组成部分之间的相互关系及整个系统的综合行为 , 从而可能达到工程控制论期望实现的“用不可靠元件构造一个可靠的系统”的目的。通过工程协调控制提高系统可靠性的基本方法 , 是采用冗余原则 ( 增加基数 )、增设性质不同的独立功能和避免叠加效应 , 包括串联、并联、串并混联、桥联等实现方式 , 可以用于核电厂设备材料腐蚀防护。以SEC系统设备和管道为例。

SEC 系统管道采用冗余设计 , 分 A、B两列 , 一列运行、一列备用 ;在 SEC 泵上游设置有吸水暗渠沉积海泥砂 , 因此 SEC 管道海水的泥沙含量降低了 50%以上 ,SEC 系统板式热交换器的钛板不像常规岛 SEN 海水系统的板式热交换器那样遭受严重的液(海水)、固(泥砂)两相流冲刷腐蚀 , 即有效避免了“叠加效应”。SEC 泵进、出口管道同时采用外加电流和牺牲阳极保护 , 防腐蚀效果良好 ( 并联 )。位于管沟和核岛的 SEC管道采用三层涂层保护 ( 串联 ); 按照“增设性质不同的独立功能”的方法 ,该管段宜增设牺牲阳极保护 , 在涂层局部失效时可以提供有效防护。

4.4定期检查和在线监测技术研发

研发有效的核电厂设备腐蚀损伤定期检查技术和在线监测技术 , 以及时了解腐蚀状态 , 给出准确诊断信息 , 并据此通过腐蚀介质控制和工况参数调整保持系统设备良好的运行状态。

4.5 材料耐腐蚀评定技术改进

工程上一般采用标准的“耐腐蚀评定试验方法”( 简称标准方法 ) 对材料进行耐腐蚀评定。这需要充分认识研究对象的腐蚀机理以选取合适的试验方法。通常使用国标和美标制定的标准试验方法 , 但这些方法具有局限性 , 用标准方法检验认为没有晶间腐蚀倾向的材料 , 并不能保证其在引起晶间腐蚀的其他介质中也不产生晶间腐蚀 ; 反之有晶间腐蚀倾向的材料在许多环境中也未必会产生晶间腐蚀 , 即局限性较大。

笔者研究认为 , 需针对工程实际服役环境进行耐腐蚀试验 , 试验结果可以评价材料在工程实际情况下的耐蚀性。

4.6 核电厂水化学改进

(1) 一回路

对于 PWR 核电厂一回路水化学 ,20世纪 90 年代以来包括美国、法国和日本等在内的研究结果表明 ( 国内也有单位进行研究 ), 在一回路添加微量的锌( 约 10μg/kg) 可有效改善结构材料表面氧化膜的微观结构形态 , 提高材料耐蚀性 , 减少腐蚀产物转移 , 降低一回路放射性水平。PWR?核电厂一回路加锌始于 1994 年西屋公司和 EPRI 在美国 Farley核电厂 2 号机组进行的试验 ;1996 年德国 Biblis 核电厂 B 机组应用并长期跟踪一回路加锌对辐射剂量率的影响 , 此后陆续在国外部分核电厂得到应用 , 没有发现不良效果 ; 目前国内仅 AP1000 核电机组在设计上采用加锌。EPRI 于 2006 年发布加锌导则 , 推荐将一回路加锌作为降低辐射剂量率和 PWSCC 风险的措施。

笔者认为 , 一回路需连续加药以保持锌含量 , 这需要增加一套相应的装置 , 锌的存在也会使化学和容积控制系统 (RCV) 净化床的运行变得复杂。从秦山二期四台核电机组三十多堆年的运行经验来看 , 一回路放射性水平处于很低水平 , 集体剂量的 (WANO) 指标一直优于中值水平 , 若有应用需求应进行系统性的工程论证。

(2) 二回路

目前国际上流行的二回路 pH 控制剂包括乙醇胺 (ETA)、吗啉和氨等。秦山二期设计上采用氨处理 , 使得汽水分离再热器 (MSR) 和高压加热器疏水等管线的 pH 偏低 , 不利于汽水管道材料抗 FAC, 从每次换料大修获取的汽水管道壁厚监测数据和蒸气发生器 (SG) 二次侧冲洗泥渣数据可以反映出 pH 偏低的影响程度。也有部分国家核电厂采用高氨处理工艺。高氨处理也会导致 SG排污净化系统的除盐床树脂更换周期较短。近年来 ETA 因其较强的碱性和低挥发性而得到越来越多的应用 , 秦山一期率先应用 ETA。在严格论证了 ETA 与二回路材料的相容性及对相关树脂的影响后 , 秦山二期已在国内率先采用氨+ETA 混合控制模式 , 有效提高了疏水的 pH, 给水铁含量下降 30%,MSR 疏水铁含量下降 80% 以上 , 实施效果良好。

4.7 沿海核电厂不锈钢海洋大气氯离子腐蚀

2001 年 , 南非 KoebergPWR 核电厂2 号机组燃料厂房内安全注入等系统管道发生贯穿性穿孔泄漏 , 尽管未产生核事故 , 但因更换长度 186m 管道非计划停堆 56d。泄漏原因是由于核燃料厂房通风系统没有有效去除氯离子的方法 ,贯穿件也未封堵 ,?导致设备表面每月都有 0.57~70μg/cm 2 氯离子沉积 , 使未经固熔热处理的 304L 有缝钢管遭受海洋大气氯离子晶间应力腐蚀开裂。

大气环境中不锈钢的外应力腐蚀开裂 (ES-CC) 是需要高度关注的问题。ESCC 发生在有保温材料和裸露的不锈钢表面 ; 前者主要是雨水等通过外部的保温材料达到不锈钢表面 , 雨水和保温层中氯离子凝聚在不锈钢表面从而引起 ESCC, 损伤部位多见于焊缝热影响区 (HAZ), 断裂形态虽有穿晶裂纹但大部分属于晶间断裂。针对无保温层的ESCC, 笔者推荐采用表面涂层 ( 不锈钢油漆、树脂涂层喷涂)的方法予以防护;针对有保温层的 ESCC, 除选择合适保温材料以防止雨水进入等措施之外 , 笔者推荐先在不锈钢表面包一层铝箔。

4.8 设备和管道保温层下腐蚀

保温层下腐蚀 (CUI) 是指在带保温层的设备或管道外表面发生的腐蚀现象。空气中水分低温凝结等可在保温层与金属表面形成潮湿环境 , 碳钢和低合金钢金属在此类薄层电解液膜中易发生均匀腐蚀或点蚀 , 奥氏体不锈钢可能发生 SCC 和点蚀。秦山二期检查发现的设备和管道 CUI 主要发生在 DEG( 核岛冷冻水系统 ) 和 DEL( 电气厂房冷冻水系统 )。M310 型核电厂一般采用冷冻水系统向通风系统的冷却盘管提供 7℃冷冻水 ( 进口 12℃除盐水 ); 其他如蒸汽排放装置管道和阀门也可能存在CUI问题,常常造成跑冒滴漏。有必要深入开展核电厂设备和管道 CUI 相关研究 , 包括保温层下薄层电解液膜环境碳钢表面专用核级涂层的研发。

4.9 不锈钢堆焊层长期服役行为

核电厂一回路设备碳钢表面普遍 采 用 309L/308L 堆 焊 层 , 但 有 关16MND5( 或 AS-508cl.3a) 和 309L/308L堆焊层组成的复合体的长期服役行为的研究较少 , 有必要深入研究其在反应堆冷却剂中,存在辐照条件下的腐蚀行为。

4.10 SG泥渣含量

运行过程中 SG 二次侧中杂质 ( 主要是二回路腐蚀产物 Fe 3 O 4 ) 以重力沉降、沸腾和紊流沉积等方式在管板、支撑板和传热管的表面以及传热管与支撑板间隙中沉积 , 形成结垢和泥渣堆积 ,严重时可能发生 SG 水位不稳定 , 传热性能下降和传热管腐蚀 , 以及在功率变化期间杂质隐藏返回现象。

笔者对秦山二期二回路系统管道流体中铁离子及其分布情况进行了历时 7a的布点监测 , 根据监督结果建立的计算模型计算得出的每个燃料循环沉积在SG管板上和泥渣收集器中的泥渣量与换料大修期间 SG 泥渣冲洗数据完全吻合 ,结合历年来的二回路水化学、材质等的改进情况 , 判断泥渣量既与二回路中腐蚀产物量高低有关 , 也与 SG 设计有关 ,但主要与 SG 排污设计相关 , 今后的 SG设计优化需关注这一问题。

5 结束语

腐蚀防护是核电厂设备材料完整性控制的重要工作,是核安全的关键支撑。

当前 , 核电厂在日常和换料大修期间处理影响机组运行的腐蚀相关功能性缺陷的工作量依然很大。本工作从核电厂营运需求视角 , 根据生产运行过程中易发生或潜在故障模式比较系统地提出了需要高度关注的课题 , 并基于可靠性理论和交叉技术对腐蚀防护技术改进措施和研发方向进行了探讨和展望。