硅烷环氧杂化树脂涂层材料属于有机树脂与无机材料复合而成,因而兼具了环氧树脂、硅烷胶以及硅烷偶联剂优良特性,具有很好的机械性能和耐腐蚀性能[1-2] 。附着力是考核防腐涂料涂膜性能的重要指标,只有防腐涂料薄膜具有一定的附着力,才能很好地附着在被喷涂物体上,以发挥其所具有的防腐性能及保护作用,达到防腐涂料应用的目的[3-5] 。影响涂层与基体间的附着力主要因素为:化学键力、机械键力,吸附力[6-9] 。根据传统工艺可知,对金属基体进行表面预处理不仅可去除表面力学性能差、与基体结合强度低且在空气等环境中不稳定物质,还可提高涂层与表面物质之间的亲和性,确保界面粘结力。铝合金常用的预处理方式有:阳极氧化、化学氧化、有机硅烷化处理等[10-12] 。

文中采用 4 种常见的预处理方式,测试研究了各预处理方式对硅烷环氧杂化树脂涂层材料涂层附着力的影响规律。研究结果表明:基体表面状体影响涂层附着力的根本原因是基体表面能、基体表面 PH 值,基体表面粗糙度;对于硅烷环氧杂化树脂涂层,其表面处理方式可用热碱清洗方法代替传统铬酸盐钝化;当硅烷环氧杂化树脂涂层喷涂厚度为 30μm 时,将铝合金基体表面粗糙度控制在 Ra=4.75μm 左右时,可保证涂层好的附着性,附着力值为 8.84MPa。

一、试验

1.试验件及其表面处理

试验所用涂料为德国 TegoChemie公司生产的 Silikopon EF 硅烷环氧杂化树脂,固化剂选用了德国固赛 DynasylanAMEO。树脂使用之前用乙酸丁酯和正丁醇稀释,与固化剂质量配比 4:1。试验材料采用 2024 铝合金板材,试件尺寸为 150 mm×70 mm×0.8 mm。

试验件的表面处理如下:

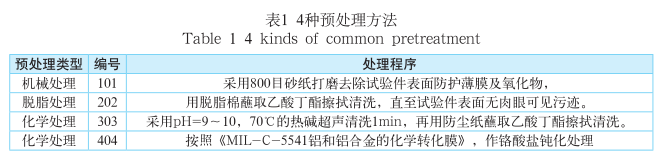

1)分别采用机械处理、脱脂处理、乙酸丁酯清洗处理和铬酸盐钝化处理等4 种预处理方式对试样进行处理,而后放置在干燥器中备用,4 种具体的预处理方法见表 1。

2)在室温条件下对试件进行喷涂,涂层喷涂厚度为 30μm 左右,在温度为23℃、湿度为 60% 的条件下进行固化,时间为 6 h。

为避免铝合金基体经不同预处理方法处理后,其表面粗糙度对涂层附着性的影响,采用机械抛光的方式,将各试样表面粗糙度控制在 0.054μm 左右。其中,对于铬酸盐钝化膜,在铬酸盐钝化液内加入适量氟化钾,对试样起到了很好化学抛光作用,这很好的避免了粗糙度的影响作用。

2.试验方法

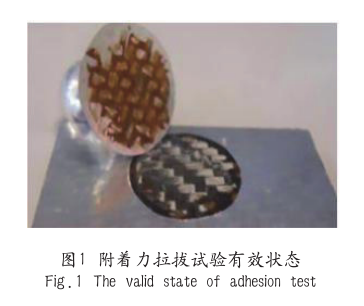

在喷涂前,采用 PS1 德国马尔粗糙度仪测试各试样进行粗糙度值 Ra 值,在涂层表干后,采用 PosiTestAT-A 全自动液压附着力检测仪,对对 4 种预处理方式下的试样作附着力精准测量,其测试参数为:锭子尺寸 D=20 mm、加压速率 1.00 MPa/s、测试单位 MPa。该测试方法中,只有涂层从基体完全分离的测试值为有效值,如图 1 所示状态。试验在常温条件下进行(温度为 23℃、湿度为 60%)。

二、结果与讨论

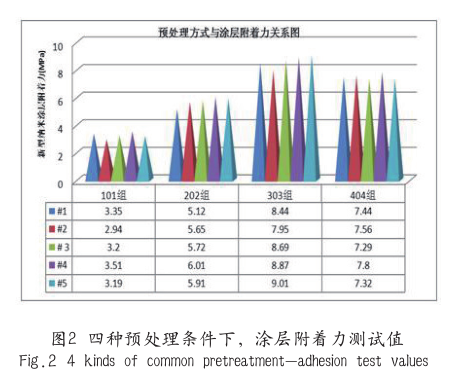

每组试验各测试 5 件试样,试样对应编号分别为:101#1,101#2,…,404#4,404#5,测试结果如图 2 所示。

从图 2 中的得到的测试结果可以总结如下:

1)101 组试样附着力最小,其平均值为 3.24 MPa;303 组试样附着力最大,其平均值为 8.59 MPa;其他两组试样附着力值也差异明显。由此可见,基体经四种不同预处理方法处理以后,涂层附着力有差异且较明显。

2)四组试验中,基体经碱性溶液清洗后,硅烷环氧杂化树脂涂层附着力值最大,可替换传统有毒的铬酸盐钝化。

3)附着力较大组为 303 组、404 组,两组试样附着力平均值分别为 8.59,7.48 MPa。这表明铬酸盐钝化不仅可改善铝合金表面结构和光泽,提高其耐蚀性能及使用寿命,并能改善涂层与基体金属的结合力。同时,303 组对涂层附着力的提高程度更为明显。由此可见,硅烷环氧杂化树脂涂层与传统涂层的附着性有差异,而且喷涂前的机械及化学抛光处理,一定程度避免了粗糙度对于涂层附着力的影响,那么,该试验中涂层与金属的附着是以化学键或者吸附作用为主。

4)从 101 组处理方法可见,金属基体经简单的机械抛光后,涂层厚度仅为 30 μm 左右,而其附着力最高可达3.8 MPa,该值较“ISO·4624 拉开法附着力测试”中对于涂层体系 ( 干膜厚度大于 250μm 时 ) 的附着力至少要达到5 MPa 的规定,具有明显的优势。由此可推测,该组涂层以化学附着为主。

1.基体表面PH值对涂层附着力的影响分析

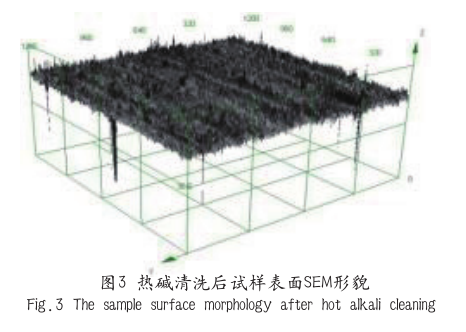

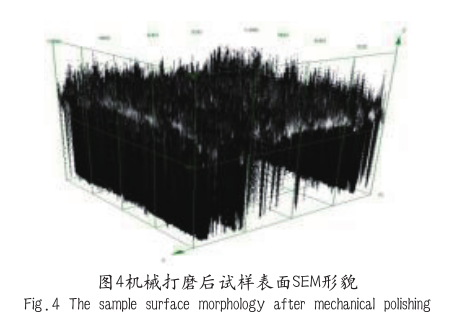

2024 铝合金基体经热碱处理后,其表面形貌如图 3 所示,与经机械打磨后的试样表面 ( 图 4) 相比,其凹凸曲面分布均匀。同时采用便携式 PH 测试仪对试样表面进行 pH 值测定,热碱处理后的试样表面 pH 值为 9.5,机械打磨后的试样表面 pH 值为 7.0。硅烷环氧杂化树脂涂料含有大量的硅烷偶联剂助剂,该物质使得涂层在固化过程中与铝合金基体之间发生化学反应后,形成了结合紧密的Al-O-Si 共价键。该反应过程如下:

水 解 -Si-OC 2 H 5 +H 2 O → -Si-OH+C 2 H 5 OH (1)

缩合 -Si-OH+-Si-OH → -Si-O-Si-+H 2 O (2)

成 膜 -Si-OH+Al-OH → -Al-O-Si-+H 2 O (3)

从式(1)—(3)可见,硅氧烷中的烷氧基可直接与金属表面氧化物反应形成共价键与配位键。影响硅醇键形成的速率,取决于 -Si-OMe 中 -OMe 的多少以及水解的 PH 值。

从而可见,经热碱处理后的铝合金表面含有大量的 -OH 离子,为硅烷环氧杂化树脂涂层提供了较好的极性附着表面。铝合金表面经 101 号处理方式处理后,其湿润性较差,再采用机械抛光后,较薄的硅烷环氧杂化树脂涂层附着力仍可达 3.8 MPa,其主要贡献因素为该涂料中的偶联剂,从而可见基体表面 pH 值决定了涂层与金属基体间的化学键力。

2.基体表面能对涂层附着力影响分析

采用接触角法测量基板的表面能,将 Young 方程[13-14]进行如下简化:

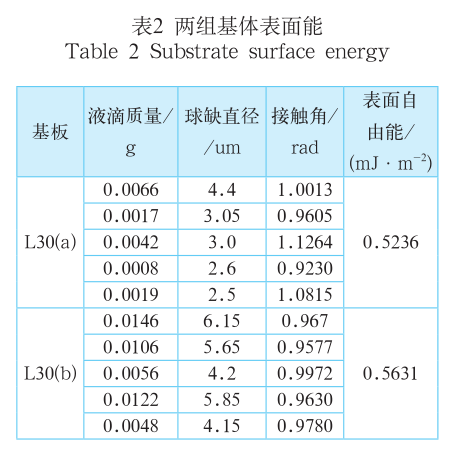

在文中表面能只做横向相对值对比,所以不用求出绝对值,均用表示表面能的相对值。从式(5)可见,基体表面能越大即 θ 值越小,基体的润湿能力越强,即基体和漆膜结合越紧密,越有利于形成有效和高性能的粘结结构,附着力越好。采用机械打磨、热碱清洗的方法,分别处理2024铝合金裸板。接触角测试结果见表 2 和如图 5 所示。

由表 2 可见,L30(b) 组试样基体表面能较高。经测量两组试样附着力平均值分别为:6.37,8.52 MPa,可见基体表面能较高的试样,硅烷环氧杂化树脂涂层附着力值较高,与传统防腐涂料的基体接触角越小,涂层附着力相对越好的结论一致。结果表明,通过增加基体表面能,可提高硅烷环氧杂化树脂涂层/2024 铝合金间附着力。

3.粗糙度对涂层附着力影响分析

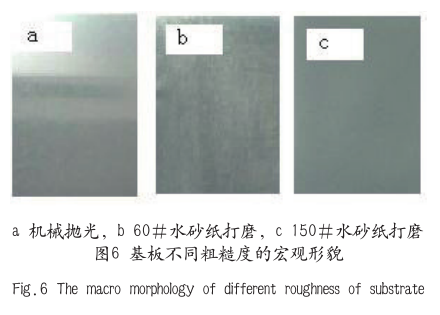

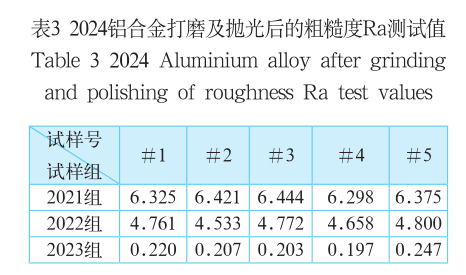

由 于 101,202,303,404 四 种 预处理方式均相对的回避了基体表面粗糙度对于硅烷环氧杂化树脂涂层 /2024 铝合金间附着强度的影响,所以本节选取Ra 作为表征参数,采用 60#,150# 水砂纸打磨及机械抛光获取具有代表性的三组 Ra,并为减少基板表面湿润性对涂层附着力的影响,采用 202 号预处理方法 ( 即只用乙酸丁酯脱脂清洗 )。涂层厚度为 30 μm 左右,三组试样编号分别为 2021,2022,2023。基板经打磨以后,其试样表面形貌如图 6 所示。采用PSI 便携式粗糙度仪对预处理后的试样进行精准测量,其测试结果见表 3 所示。

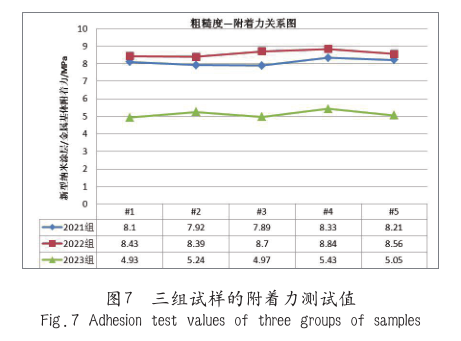

涂层附着力测试结果如图 7 所示。从该图各折线高低位置可观察到,2023组试样涂层附着力最小,2022 组试样涂层附着力最大,且 2022 组与 2021 组试样附着力测试结果差异较小。

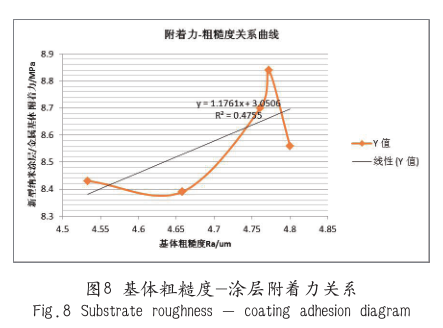

为进一步研究基体粗糙度与涂层附着力的关系,将各试样基体粗糙度值与其对应附着力测试结果作曲线拟合,如图 8 所示。可以看出,随着基体粗糙度的增大,涂层附着力增大。但该曲线在横坐标 Ra 在 4.75 ~ 4.80μm 之间,其纵坐标值达到最大,随后呈现下降趋势。从曲线中的拐点值可见,基体粗糙度对涂层附着力的影响并非线性增长,该拐点值可作为硅烷环氧杂化树脂涂层在2024 铝合金基体上使用时的基体表面粗糙度的参考值。

综上可知,基体粗糙度的增大对涂层附着力的影响具有双面性,该规律与文献[15]试验结果一致。同时,本节在试验前排除了基体湿润性、碱性界面对涂层附着力的影响,那么,对于涂层附着力的变化,其表面几何形貌起决定作用。因此,基体表面粗糙度的改善有助于提高涂层附着力,而且从该试验可得:硅烷环氧杂化树脂涂层喷涂厚度为30μm 时,将铝合金基体表面粗糙度控制在 Ra=4.75μm 左右时,可保证涂层好的附着性,附着力值为 8.84MPa。

三、结论

1)预处理可提高涂层附着力,但不同预处理方法对涂层附着力的提高程度各不相同,对于硅烷环氧杂化树脂涂层,在喷涂前的基体预处理时,可用热碱清洗方法代替传统铬酸盐钝化,前者对于涂层附着力的提高更为显著。

2)硅烷环氧杂化树脂涂层与传统防腐涂料一样,可通过增加基体表面能,提高涂层附着力。

3)热碱溶液清洗后的铝合金基体表面含有大量的—OH 离子,为硅烷环氧杂化树脂涂层提供了较好的极性附着表面,因而PH值大于7的碱性基体表面,可保证涂层良好的附着性。

4)随着基体表面粗糙度的增加,涂层与其附着强度逐渐增加,但二者并非线性相关,对于硅烷环氧杂化树脂涂层 /2024 铝合金基体,当硅烷环氧杂化树脂涂层喷涂厚度为 30μm 时,将铝合金基体表面粗糙度控制在 Ra=4.75μm左右时,可保证涂层好的附着性,附着力值为 8.84MPa。