黄平 中国汽车工程学会汽车防腐蚀老化分会秘书长,研究员级高级工程师

当前,中国已是全球十大的汽车生产和销售国之一。据统计,2015年中国以2450.33万辆的汽车产量位居榜首,以实现2459.76万辆汽车销量成为唯一一个销量超过两千万辆的国家。

对中国的汽车生产企业来说,既面临重大的发展机遇,同时也面临着核心技术自主创新、绿色节能汽车开发的严峻挑战。想要发展成为世界一流汽车产业,就必须研发并应用环保防腐新技术,生产出环保绿色汽车,满足各个国家的法规。为了全面科普汽车防腐相关知识,让大家较深入了解汽车防腐体系的现状及未来发展趋势,记者特邀请到中国汽车工程学会汽车防腐蚀老化分会秘书长黄平做相关方面精彩解读。

黄平,中国汽车工程学会汽车防腐蚀老化分会秘书长,长安汽车工艺部主任,研究员级高级工程师,从事腐蚀与防护工作 21 年,集丰富的实践经验和扎实的科研技能于一身,在汽车行业防腐蚀老化方面颇有建树。

记者:请您谈谈当前汽车行业的腐蚀状况以及腐蚀与防护学科在汽车行业中发挥的作用和意义。

黄秘书长:制造业是国民经济的主体,是立国之本、兴国之器、强国之基,汽车工业是我国发展成工业强国的核心支柱产业。我国已是世界上最大的汽车生产国和最大的汽车市场,但大而不强,竞争力仍然薄弱。近年,中国品牌汽车在设计、制造、验证等方面不断技术引进、创新,与跨国车企的技术势差逐渐缩小,取得了长足的进步。

随着汽车工业的发展,各国追求的目标之一是提高汽车质量,延长汽车服役寿命。一般来说,除意外交通事故或部分零部件磨损外,汽车腐蚀是汽车损坏报废常见的重要原因,不仅直接影响汽车质量和使用寿命,还会导致环境污染和交通事故,给社会和经济发展造成巨大损失。随着市场竞争的不断激烈及消费者质量意识的不断提高,锈蚀问题已成为影响企业形象、产品品质、产品成本、市场表现及用户感受的突出因素。

由于我国汽车腐蚀与防护技术起步比较晚,目前无论行业还是汽车企业,与腐蚀防护有关的技术积累也比较少,与世界先进的汽车国家相比,我国汽车企业普遍缺乏对我国各种大气环境(汽车服役环境)的针对性研究,没有提出差异性的技术要求,在汽车防腐蚀设计、防腐蚀技术应用、防腐工艺制造、腐蚀试验方法及评价、防护包装技术等还存在一定差距。

随着中国品牌汽车的快速发展,以及汽车三包法规的实施,人们对汽车舒适性和耐久性的要求也日益提高,另外,随着消费者维权意识的不断加强,因汽车腐蚀导致的召回事件也越来越多。2013 年“3.15”晚会曝光了国内某品牌汽车车身锈穿,导致召回,这是国内第一次真正的完全因为整车防腐问题导致的召回,造成的影响巨大,销量大幅下滑,经济损失上百亿元。

记者:作为中国汽车工程学会汽车防腐蚀老化分会秘书长,请您简要介绍一下中国汽车工程学会汽车防腐蚀老化分会,并简要回顾一下其重点发展历程。

黄秘书长:中国汽车工程学会汽车防腐蚀老化分会成立于 2015 年 12 月 3日,挂靠单位为重庆长安汽车股份有限公司。分会以汽车主机厂为牵引龙头,联合汽车防腐蚀老化产业链上的金属材料厂商、非金属材料厂商、涂料厂商、化学药品厂商、涂覆电镀加工企业、腐蚀老化检测机构、防腐蚀老化科研院所、包装贮运厂商等,贯穿汽车设计、制造、运输、贮存、使用等整个生命周期。目前发展了团体会员 85 家,个人会员四百多人。

分会的宗旨:坚守“公益性”、坚持“专业性”、平台“服务性”、工作“务实性”。分会每年组织开展腐蚀与老化学术交流、行业标准制定、新技术研究及推广、专业人才培养等工作,促进我国汽车工业防腐蚀老化技术进步,促进中国汽车向更高品质发展。

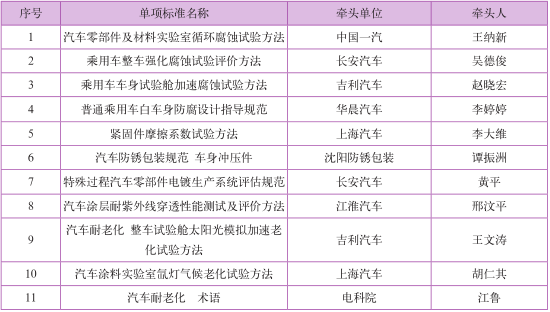

2016 年启动了 11 项中国汽车工程学会标准腐蚀和老化单项标准编制,涵盖了车身设计、标准件、整车试验、生产线评估等多个方面,将提升国内车企耐腐蚀老化能力水平,以满足各企业产品参与市场竞争的需要。

2016 年承担中国工程院重大咨询项目《我国腐蚀状况及控制战略研究》汽车行业调查,15 人组成的汽车专家组完成《汽车行业腐蚀调查研究报告》201 页,在此基础上编制书籍《汽车腐蚀与防护工程》共 300 多页。

记者:作为中国汽车工程学会汽车防腐蚀老化分会秘书长,重庆长安汽车股份有限公司工艺技术部主任,请您大体谈谈汽车行业的腐蚀防护包括哪些方面?关键应该怎么做?

黄秘书长:汽车腐蚀与防护是涉及材料、冶金、环境、力学、结构设计、设备等多学科交叉渗透的边缘性技术科学,包括汽车腐蚀环境、开发体系、金属及非金属材料、车身腐蚀与防护、零部件腐蚀与防护、腐蚀老化试验、防锈包装储运、汽车维护保养等。

本人带领团队完成科研《汽车关键零部件防腐技术的自主创新及应用》,开展了典型腐蚀环境、环保绿色防腐技术、标准及评价体系、特种工艺管控等研究,成功应用于长安汽车所有车型,产生经济效益 2.29 亿元,引领了中国品牌车企的防腐发展。研发了高耐蚀电镀锌镍合金、涂覆纳米石墨烯水性涂料、自泳水性漆等技术,提出了基于售后锈蚀控制的关键零部件防腐方法,制定了JB/T 12855 机械行业标准《金属覆盖层锌镍合金电镀层》,解决了制动钳、刹车盘、托架、发动机缸盖等关键零部件防腐难题。针对我国汽车服役环境多样、零部件腐蚀预测不一致难题,研发了底盘件户外遮蔽暴露腐蚀试验方法和喷洒融雪剂腐蚀试验方法,提出了基于模拟客户真实使用环境的大气腐蚀试验方法,解决了关键零部件售后腐蚀预测技术难题,实现了面向用户市场的防腐开发理念。针对零部件防腐体系缺失、配套表面处理供应商生产能力差异大难题,提出了零部件防腐研发体系和标准,构建了典型腐蚀数据库和供应商管控数据库,制定了中国汽车工程学会标准《特殊过程汽车零部件电镀生产系统评估标准》。

记者:中国汽车工程学会汽车防腐蚀老化分会 2016 年启动了 7 项腐蚀单项标准和 4 项老化单项标准编制,涵盖了车身设计、标准件、整车试验、生产线评估等多个方面,将提升国内车企耐腐蚀老化能力水平,以满足各企业产品参与市场竞争的需要。能否大概谈谈这方面的内容,目前的执行情况和效用如何?

黄秘书长:由于我国汽车防腐蚀老化技术起步比较晚,目前,汽车企业主要通过对标和参考欧系、日系、美系等汽车企业标准为主,既没有形成完善的标准体系,也没有能够结合汽车销售市场和产业链,而且,大量与腐蚀老化有关的基础数据严重缺失。汽车腐蚀老化标准体系的建立将有利于中国汽车行业防腐蚀老化技术能力提升,是我国汽车发展重要的技术基础之一,也将作为汽车企业制定产品规范和标准的参考依据。中国汽车工程学会汽车防腐蚀老化分会针对:1)技术成熟度较高;2)国标/行标目前尚未涉及或已不适用;3)各大汽车主机厂面临急需统一的同性问题,启动了 7 项腐蚀单项标准和 4 项老化单项标准编制。

目前,各单项标准已完成初稿编制,即将召开征求意见稿评审会议,11 月将召开终评审会议,2018 年初正式发布,对于增强自主品牌竞争力,提高产品质量,节约制造成本,促进技术交流融合具有重要意义。

记者:一些新出现的相关法规对汽车防腐提出哪些挑战?汽车行业应该如何应对?

黄秘书长:对中国的汽车生产企业来说,出现了赶超世界一流汽车主机厂的重大机遇,同时也面临着核心技术自主创新、绿色节能汽车开发的严峻挑战。

想要发展成为世界一流汽车企业,就必须改变目前比较落后、污染大的防腐工艺技术,研究并应用环保防腐新技术,生产出环保绿色汽车,满足各个国家的法规,减轻对环境的危害。

面临的挑战

1、汽车新三包法规对防腐的挑战

2013 年 1 月 15 日,国家质检总局颁布《家用汽车产品修理、更换、退货责任规定》(简称《汽车三包规定》),从 2013 年 10 月 1 日起实施。主要规定如下:(1)家用汽车产品的包修期限不低于 3 年或行驶里程 6 万公里,有效期限不低于 2 年或行驶里程 5 万公里。(2)60 天 3000 公里以内:a、发动机、变速器的主要零部件出现问题,消费者可免费更换上述两个总成;b、出现转向系统失效,制动系统失效,车身开裂,燃油泄漏,消费者可免费退、换车。c、三包有效期内,累计修理 35 天以上或同一问题修 5 次,可更换汽车。(3) 三包有效期内,发生下列之一的,可更换、退货:a、严重安全性能故障 2 次修理,未排除,又出现新的严重安全性能故障。b、发动机、变速器累计更换 2 次,或同一零部件累计更换2次任不能正常使用;c、转向、制动、悬架、前后桥、车身同一主要零件(此类零部件需明示在三包凭证上),累计跟换 2 次,仍不能正常使用。表面防腐直接影响着汽车零部件的寿命、安全和品质,客户一眼就能感知到。随着“三包”政策的实施,客户会越来越“细心”,越来越“挑剔”,相应的投诉也会增加。

2、汽车禁限物质法规对防腐的挑战

2014 年 1 月 1 日起国家质检总局将正式颁布《汽车产品限制使用有害物质和可回收利用率管理办法》和《汽车禁用物质要求》。构成汽车零部件的每一均质材料中铅(Pd)、汞(Hg)、镉(Cd)、六价铬(Cr 6+ )及多溴联苯(PBBs)和多溴二苯醚(PBDEs)的限值要求应严格符合国家规定。

如何应对?

1、环保电镀锌技术研究及应用

镀锌作为阳极防护层广泛用于大气环境中汽车零部件表面的防护,传统的镀锌钝化工艺采用六价铬钝化,其替代工艺研究已经有十几年,主要采用三价铬钝化和无铬钝化。由于迄今为止无铬钝化工艺在耐盐雾试验上还未达到要求,因此近几年国内外对锌镀层钝化,多向三价铬钝化工艺上发展。如今三价镀彩锌、蓝白锌在稳定性和防腐性上已经达到了六价镀锌水平,福特、通用等合资企业已广泛应用,技术已十分成熟。

2、无铬锌铝涂层技术研究及应用

本工作采取生产企业和研究所产研合作方式,武汉材保所针对长安公司典型规格的紧固件,选择A、B、C三种体系锌铝涂层作为研究对象,并对比传统工艺(镀锌和达克罗),开展了涂料性能、覆膜加工、性能测试、腐蚀机理等研究。研究提供的基础数据和分析结果指导了长安的紧固件防腐设计和环保工艺切换。

3、建立完善的汽车防腐标准体系

国产自主汽车在防腐方面存在的差距:(1) 汽车零部件的防腐及评价标准普遍缺乏,没有建立起完善的汽车防腐体系。(2) 出于成本或降本的需要 , 设计时选材和防腐指标偏低 , 没有考虑汽车在各种环境下的寿命周期。(3) 表面处理生产工艺不合理,或委外表处供应商生产条件落后,存在质量隐患。国内主机厂和防腐机构联合作战,建立中国特色防腐体系,包括防腐设计标准、防腐选材标准、过程管控标准、试验评价标准、腐蚀数据库、环境影响因素及腐蚀机理研究等。

记者:请您谈谈在汽车行业防腐蚀老化方面,所用材料和技术未来的发展方向?

黄秘书长:汽车由各种金属零部件和非金属零部件组成,在其服役的各种环境中,无论是金属材料还是非金属材料都会遇到腐蚀问题或者耐候性、抗老化等耐久性问题。汽车腐蚀分为金属腐蚀和非金属老化。金属腐蚀是指金属与周围环境(介质)之间发生化学或电化学作用而引起的破坏或变质,如制动卡钳锈蚀、发动机托架锈蚀。非金属老化是非金属材料由于在环境介质的化学、机械和物理作用下,出现老化、龟裂、腐烂和破坏的现象,如安全警示按钮变色、车灯塑料罩黄化、密封胶条粉化开裂等,这是由于化学键在紫外作用下断裂而导致失效。

所用材料和技术未来应该继续向轻量化、高防腐、环保技术的方向发展。比如:(1)铝、镁等轻量化金属将大量应用,如全铝车身开发;(2)防腐蚀老化优异的碳纤维复合材料的大量应用;(3)环保涂装、电镀防腐技术,如水性涂料、无铬电镀等技术的广泛应用;(4)新型抗多气候、高强度非金属材料的广泛应用。

后记:

随着中国汽车行业的蓬勃发展和顾客要求的不断提高,如何提高国产汽车车身防腐质量,降低整车防腐成本,提升产品竞争力,对中国汽车工业的发展有着重要的意义。我们相信中国汽车工业的实力也必将不断获得提升,为世界汽车产业的发展做出积极的贡献!

人物简介

黄平,中国汽车工程学会汽车防腐蚀老化分会秘书长,长安汽车工艺部主任,研究员级高级工程师,从事腐蚀与防护工作 21 年,集丰富的实践经验和扎实的科研技能于一身,荣获 4 项省部级科技奖项,发明专利2 项,发表科技论文 20 多篇,行业标准 3 篇。