涂装施工要点

为了保证涂装施工质量,根据涂料说明书,结合我公司风电机组零部件法兰面的施工要求和实际应用情况,总结归纳出相关施工要点:

(1)所有待涂表面应清洁、干燥且无污染物,油和油脂应按照SSPC— SP1标准的溶剂清理要求除去,应严格遵守所有清洁度标准的要求。

(2)喷砂清理至Sa21/2级(IS08501-1:1988)标准,如果在喷砂清理后涂装时,发现待涂基材表面已发生氧化生锈现象,那么应重新进行喷砂处理达到规定的要求。

(3)试验涂料为两罐分装:液体基料组分(A)和锌粉末(B),使用时将A、B组分按照重量比1:4进行称重。混合时,把B组分缓慢加入到A组分中,在机械搅拌器充分搅拌混合。切不可反过来操作,把液体加入锌粉中很容易到导致结团。

(4)施工前,混合的涂料应进行过滤,涂料一经混合,应在规定的活化使用期内用完。

(5)喷涂前用纯净水彻底喷涂工具,以免污染涂料。若采用空气喷涂进行施工,由于水性无机富锌涂料锌粉含量很高,其锌粉易沉淀在喷灌底部,导致漆料成分不均匀,则喷涂时需不断搅拌涂料,推荐采用重力式喷枪进行喷涂,保证锌粉和基料充分混合。根据喷涂技巧,可加入少量纯净水进行稀释,加入过多会导致漆膜过低产生流挂和其他漆膜弊病。

(6)在整个储存和使用期均应确保涂料不会产生冰冻的现象。

(7)施工时基材表面最低温度不应低于10℃ ,且基材表面温度必须高于露点3℃ 以上。施工和固化期间周围环境的相对湿度应在50%~60%之间,否则漆膜固化和涂层复涂时间的间隔将会延长。

耐磨涂层的检测

固化状况

水性无机富锌涂料喷涂后,表干很快(30℃ 时约20min),漆膜固化的检测方法有两种:简易的方法可以用硬币或小刀刮擦已喷涂的漆面,如果仅有少量的锌粉刮下,漆面闪亮,说明固化已完成。标准的检测方法是MEK测试法,根据ASTM4752,用白色棉布蘸上MEK试剂,来回在漆面上擦拭50次,如果没有或者很轻微的变色说明漆膜固化已完成,如果变色严重,说明漆膜还未完成固化。

厚度检测

采用TT220磁性测厚仪对涂层厚度进行测量,在对早期的实验涂层进行测量时发现其厚度高达200μm以上,而这些区域出现开裂的现象。规范喷涂工艺后,使用测厚仪测试涂层厚度,厚度范围在60~80μm,满足工艺要求。厚度过厚会出现涂层龟裂、起层的现象,厚度过薄则会导致喷砂形成的波峰难以覆盖,从而出现早期腐蚀,防腐性能下降。

附着力捡测

—般水性无机富锌底涂料附着力检测方法采用国家标准GB/T5210《涂层附着力的测定法一拉开法》进行检测,由于本次涂层厚度在60~80μm,不宜采用拉开法,试验采用划格法进行测试,测试结果为0级,附着力满足相关要求。

抗滑移系数测定

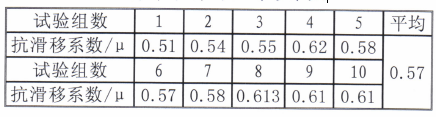

根据《ASTM A325或A49O螺栓结构联接规范》中附录A中的测试方法,测试试验样品的水性无机富锌涂料的表面摩擦系数(抗滑移系数μ)。测试结果见表1。

从下述10组试验来看,其表面抗滑移系数满足风电机组设计所要求的法兰等零部件连接面的表面摩擦系数≥0.25的要求。

表1水性无机富锌涂料的抗滑移系数

结论

结论

通过上述现场试验,对风电机组的耐磨涂层进行了研究和总结,得出如下结论:

(1)施工水性无机富锌涂料对表面处理要求高,其表面喷砂处理等级必须达到Sa21/2级,表面粗糙度为40μm≤Rz≤ 75μm),能保证漆膜与基材充分的接触。如果粗糙度过高,会导致设计的涂层厚度不能覆盖喷砂后的波峰位置,出现早期腐蚀,导致防腐性能下降。粗糙度过低,导致漆料不能与钢铁基体充分啮合,引起漆膜的附着力降低,容易导致喷涂后的耐磨涂层脱落。其表面处理必须达到要求。

(2)喷涂施工过程中应确保锌粉末与液体基料的充分混合,在使用吸力式喷枪时,由于锌粉易沉淀到壶底,会导致漆料和锌粉混合不均。采用重力式喷枪进行喷涂可以避免此问题的发生,同时喷涂过程中需要不断地搅拌,防止锌粉产生沉淀。

(3)水性无机富锌涂料由于与钢铁基体直接反应,形成化学键,与基材的附着力高。假如需要对无机富锌涂料进行修补,直接在富锌涂料表面施工是不可行的,由于外层的涂料不能与铁基体接触。在施工时尽量做到—次到位,如果需要进行修补,必须对修补区域进行重新喷砂处理去掉涂层后再施工。

(4)通常施工水性无机富锌涂料不必稀释,若考虑到施工时粘度问题,可以加入少量纯净水进行稀释,但必须注意水质,对于未经验证以及一般的饮用水和矿物质水不能使用,而应选用通过试验后验证的品牌纯净水,如娃娃哈纯净水。并且用量宜少不宜多,一般不超过混合料总量的5%为宜。

2/2 首页 上一页 1 2