水环境下屏蔽型无溶剂环氧涂层失效和耐久性(一)

2013-06-01 00:00:00

作者:张立新 史杰智 苏会和 陆卫中 杨菲 来源:《腐蚀防护之友》

文/张立新,史杰智,苏会和,陆卫中·中国科学院金属研究所

杨菲·沈阳明科控制腐蚀技术有限公司

张立新

本文在提出IS0 12944存在的问题的基础上,总结了熔结环氧粉末防腐涂层(属无溶剂涂层)失效的主要因素,并为高性能防腐涂层技术制定标准、耐久性设计和工程应用提供新的理论依据。

防止材料腐蚀的方法很多,但从性价比和耐久性分析比较来看重防腐涂层方法最好,据统计至今约有65%采用这种方法进行金属和非金属的防腐。有关文献对涂层的防腐蚀己做了系统的论述。

现有标准分析

涂层防腐技术历史悠久,至今约有百年以上历史。经过长期的研发和实践,这方面国内外已出版相关技术标准,以指导工程和产品应用的金属材料腐蚀防护的技术规范,其中国际标准IS0 12944“Paints and Varnishes-Corrosion protection of steel structures by protective paint systems”是溶剂型涂料涂层最具代表性的标准。该标准的确有许多优点如下所示。

(1)对腐蚀环境的分类比较清晰,已成为大多数不同单位(设计、施工和业主)应用的共识。

(2)从涂层防腐的设计要求,对各类防腐构件的结构、形式和厚度等提出了相关采用原则。

(3)对被防腐金属预处理的表面状态(如表面清洁度和粗糙度)提出了明确的要求。

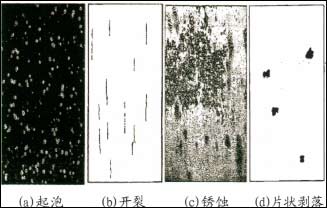

但是该标准只单纯从控制涂层厚度和涂装施工工艺过程来保障涂层的防腐效果,没有提出防腐涂层基本性能指标要求。主要原因是这类标准用的是溶剂型涂料,溶剂型涂料在涂装施工过程中涂层必然会产生固有的缺陷,如微针孔和层间附着。因此这类涂层在服役过程中,尤其在水环境中,水、氧和离子等通过这些缺陷进入到金属界面处,很容易形成发生腐蚀的条件,产生这类防腐涂层的失效现象,如起泡、开裂、锈蚀、片状剥落、粉化和缺陷处剥离等现象。

标准己规定用ISO 4628评价上述涂层失效现象的级别,起泡、开裂、锈蚀和片层剥落四种失效现象的3级标识如图1所示。

图1 溶剂型涂层的防腐失效现象的3级标识图示

IS0 12944标准中已明确规定这类失效现象达到不同级别与涂层防护耐久性的关系,把目前所用的溶剂型涂料的耐久性分为短期、中期和长期,分别为5年、10年和15年的设计寿命。表明应用该标准的涂层,其防腐效果最长也就在20年左右。这类涂层显然是达不到我国工业快速发展要求的。目前国家重点大型基础工程耐久性要求己提升到100年以上。如何解决这个问题是涂层防护工作者的共同和迫切的任务。

涂层使用申的主要问题

近20年来,我们注意到在研究无溶剂环氧涂料和涂层时,发现这类涂料与溶剂型涂料的涂层防护性能和评价方式有很大区别,耐久性可以明显提高,如已普遍应用的熔结环氧粉末涂层(属无溶剂海洋用涂料)用IS0 12944的评估方法,涂层不会出现涂层失效的起泡、开裂、锈蚀和片状剥落等现象。依此标准评价这类涂层的耐久性起码要高于20年。

虽然没有上述现象,并不表示涂层防护不会失效。因此在研究开发无溶剂涂料时,必须研究清楚这类无溶剂防腐涂层的防护失效现象和其防腐失效的规律。

熔结环氧粉末涂料是无溶剂环氧涂料中最具代表性的一种,以下主要以熔结环氧涂料的例子进行论述。

熔结环氧粉末涂层技术研究至今已有近50年的历史,从应用的工程实例来分析,注意到这类涂层在应用过程中,达到一定年限后会发生一种在金属与涂层界面处涂层脱层的缺陷,如图2所示。图2(a)是描述美国1965年安装的DN400mm的输油管,20年后开挖管道上土层,用尖刀划开涂层,发现熔结环氧粉末涂层己剥离。图2(b)是美国福罗里达州20世纪80年代,在300座混凝土结构大桥应用环氧涂层钢筋的场地的情况,在服役3年后钢筋涂层就产生和管道相同的涂层脱层现象,到达13年后,几乎所有涂层都产生了剥离。图2(c)是文献“Recent experience with pipeline coating failures”中列出的三层聚烯烃防腐管道发生在底层熔结环氧涂层与钢管脱开的图片,这种脱层现象在工程中占相当大的比例。

图2 防腐涂层的脱层现象

这些实例表明这类涂层脱层现象是熔结环氧涂层发生涂层失效的一种普遍现象,涂层脱层是否是无溶剂涂层防腐功能失效的主要因素,已引起各方关注。

下面将从以下四个方面论述,涂层脱层是屏蔽性无溶剂环氧涂层防腐失效的主要控制因素与其耐久性的关系。

水环境下涂层防腐失效主因

上节已明确指出涂层脱层是熔结环氧防腐层在使役过程中发生的主要现象,这种现象的产生是否会引起防腐涂层的失效还没有定论。

有人认为在涂层脱层前水和氧已扩散到界面处,并达到所需要产生腐蚀量,一般来说界面应~该发生腐蚀。但事实上并未发现有金属腐蚀现象产生,这主要是在脱层前,在界面处还不存在要产生电化学腐蚀过程的五个基本条件:水、氧气、电子、产生阴阳极电荷平衡离子和氧化反应产生金属离子。

1/2 1 2 下一页 尾页

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。