高速钢、硬质合金、工具钢和不锈钢是常用的涂层基体材料。本文提供了应用于刀具、模具、易磨损部件以及其他零部件的涂层及其制备工艺的基本信息。

物理/化学气相沉积

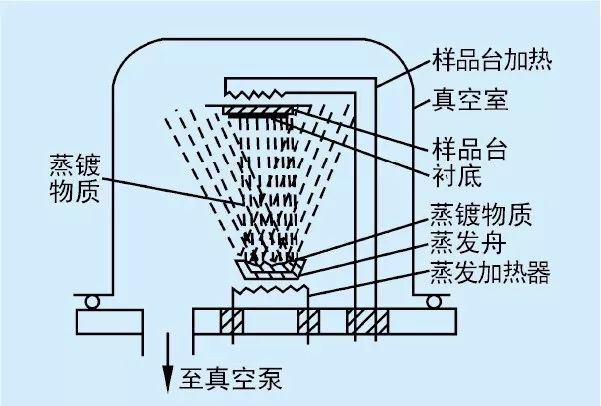

物理气相沉积(PVD)是一系列涂层工艺的统称。其中,最常见的PVD工艺包括蒸发(采用阴极电弧或电子束源)和溅射(采用磁场强化阴极,或圆柱形/空心阴极源)。

PVD过程在真空中进行,工作气压通常为10-2至10-4mbar。在涂层过程中,到达基体的阳离子具有较高的能量,因此通常涉及到对基体材料的轰击效应。此外,在金属的沉积过程中,可以向真空室内充入一些反应气体,如氮气、乙炔、氧气等,生成不同成分的化合物涂层。以上这些作用使得涂层和基体间具有很高的结合力。

PVD的应用范围在不断扩大,总体来说,可分为功能性涂层和装饰性涂层两大类。

沉积后炉腔中基体转架和样品的装夹

功能性PVD涂层用来提高刀具或零部件的寿命以及综合性能,因此能够减少每件产品的制造成本,例如高速钢立铣刀表面的TiN涂层。

装饰性PVD涂层用来美化产品的外观,同时提高其耐磨性。这类涂层可以同时改善外观和性能,例如不锈钢门把手上的锆基涂层,这种黄铜色涂层的耐磨性和耐腐蚀性比真正的黄铜更高。

化学气相沉积过程是一种气氛控制的过程,通常在约1052℃(1925°F)的CVD反应器中进行。在此过程中,不同的气相在CVD反应器中发生反应,生成的固相沉积到受热的基体表面,形成涂层薄膜。随着不同的反应气体通入反应器,在刀具基体上生成了不同的涂层。例如,TiN涂层由以下化学反应获得:

TiCl4 + N2 + H2 → TiN + 4HCl + H2(1000℃)TiC可由以下化学反应获得:

TiCl4 + CH4 + H2→ TiC + 4HCl + H2(1030℃)这些反应的最终产物(硬度高、耐磨性好的涂层)以化学或冶金的方式与基体相结合。CVD涂层具有优异的耐磨损和抗擦伤性能。

涂层的基本原理

PVD或CVD涂层应用于刀具的根本原因其实很简单——降低制造成本,用户能够在更快的切削速度和更大的进给量下体验到更长的刀具寿命。节约的成本计算起来更容易:

减少预防性维护和更换刀具所占用的停机时间+提高生产效率+因提高刀具寿命降低的刀具成本=显着且实在的节省成本使用涂层所产生的成本节省可直接算入净利润。

在特定的使用场合中,涂层在其性能上会有一些变化,以提升其使用性能。其中,两种主要的特性是所有涂层的基础:高的显微硬度和润滑性(低摩擦系数)。

PVD涂层和CVD涂层的平均相对显微硬度超过硬质合金,高硬度使切削刀具、成型工具以及磨损部件在抵抗磨粒磨损时受到更好的保护。

物理气相沉积(PVD)基本原理

至于润滑方面,涂层的摩擦系数能够远低于未涂层基体。例如,在成型工具中,降低摩擦系数意味着阻力减小,从而降低了工具受到的作用力。在切削应用中,降低摩擦系数意味着加工过程中产生的切削热更少,从而延缓了切削刃的破裂。在涉及到滑动组件的应用中,涂层极大地减缓了材料发生粘结的趋势,减少摩擦并使滑动组件的移动更加自由灵活。

工具寿命的提升

保守估计,PVD或CVD涂层刀具的寿命比未涂层刀具长两到三倍。在某些应用中,涂层刀具的磨损寿命相较于未涂层刀具甚至能延长10倍以上。合适的基体和涂层的匹配对刀具寿命能够起到显着的提升效果,但难点在于如何根据特定的应用领域来做出选择。从被加工件的材质、刀具基体的失效模式到刀具的公差等,众多的变量都是在选择涂层工艺及涂层成分时需要考虑的。

TiN涂层花键拉刀

一般来说,当材料和公差允许时,在许多领域中,CVD涂层比PVD涂层的效果更好。CVD工艺使得涂层与基体间建立了冶金和扩散型的结合。这种结合方式比PVD工艺中的物理结合的强度更高。但CVD工艺存在的问题是其沉积温度过高(1052℃),限制了CVD工艺的应用,因为在某些应用条件下基体材料难以承受如此高的温度。

PVD工艺的使用范围更加广泛。这主要是因为PVD工艺相对较低的沉积温度(196~510℃)以及更加合适的涂层厚度(2~5μm)。这些特性使得PVD工艺更加适用,尤其是在需要保持接近的公差范围以及基体材料对温度敏感的情形下。

例如,当采用CVD工艺制备高速钢立铣刀表面涂层时,刀具的直线度和同心度将会受到影响。因此,PVD工艺更适用沉积立铣刀用涂层。对大多数材料来讲,只要选择了合适的沉积温度,更低的沉积温度意味着沉积时基体几乎不发生变形。

当然,在选择合适的涂层工艺时,许多其他的因素也需要加以考虑。这些方面,为刀具和零部件提供涂层服务的公司会提供必要的指导。

金属切削刀具涂层自从四十多年前诞生以来已经获得了巨大的发展。随着涂层的进步,对多种切削情况下涂层不同行为表现的认识也在提高,促进了对涂层性能的深度强化。

过去几年间涂层后处理技术产生了跨越式的进步。随着厚涂层的发展以及Al2O3涂层实现工业应用,这些后处理技术开始用来让CVD涂层的表面更加光滑。人们发现光滑的涂层表面不仅可以减少摩擦,还能减缓被加材料与涂层表面发生粘结的趋势,从而减少积屑瘤的产生。这可称之为第一代后处理工艺。

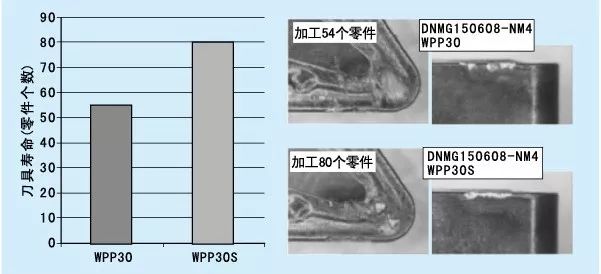

未经后处理的涂层刀具不连续切削54个零部件(上)和经后处理的同种涂层刀具不连续切削80个零部件(下)的磨损情况

表面平滑工艺是一种轻度的喷砂过程,可以去除因涂层晶粒生长不均匀导致的粗糙表层,而仅有少量涂层会被同时去除。随着对喷砂过程的控制程度越来越高,精确地去除涂层表面薄层成为可能。例如去除可转位刀具前刀面上TiN涂层表面的“闪光点”,不仅能够保证涂层上表面的光滑,同时保留了前刀面上金黄色TiN涂层以便于观察磨损情况,这种工艺可称之为第二代后处理工艺。

用于汽车制造业的CVD涂层模具

在镀膜过程中,尤其是CVD中,有时涂层会受到拉应力,这是由于涂层和基体热膨胀系数的不同所导致。这种拉应力状态可能会在涂层中造成缺陷并进一步转化成裂纹。这些裂纹的进一步扩展最终将导致切削刃失效。更多时候,这些裂纹在切削过程中产生,特别是不连续的切削加工。

由于涂层是陶瓷材料,所以其抵抗拉应力的能力很差,但抵抗压应力的能力却很强。裂纹和其他缺陷无法在压应力状态下生长。随着第二代后处理工艺的发展,喷砂处理对减小CVD涂层的拉应力有显着作用。

此外,随着后处理工艺的不断发展和对各种后处理工艺参数的控制,人们有望将拉应力状态转变为压应力状态。这样做能够提高切削刃抵抗因剥落导致失效的能力,尤其是在不连续的加工过程当中。

铣削过程中会产生两种裂纹,一种来自于切削刃每次进入切削状态时受到的冲击。另一种来自于加工过程中,铣刀在进入铣削时切削刃快速升温,退出铣削时快速降温所造成的热循环。在涂层内有压应力时,冲击和热循环需要先克服压应力,然后再产生拉应力,拉应力不断变大直到超过刀具切削刃失效的临界点才会导致刀具的失效,所以这种压应力对铣刀的好处尤为明显。

当涂层具有压应力时,就需要更多的切削时间和应力来产生大到足以破坏切削刃的裂纹。压应力对切削寿命的提升通常在30%以上,特别是涉及到重型冲击和高速切削的加工条件时。

上图显示了一个剧烈不连续加工过程——凸轮轴加工过程的刀具寿命,通过抵抗切削刃的剥落使得刀具寿命提升了48%。产生这一结果的原因是采用了最新一代的后处理工艺,从而使整个涂层结构中都具有压应力。这种压应力甚至能延伸到基体中去,从而显着地提升了切削刃抵抗剥落的能力。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注国家材料腐蚀与防护科学数据中心http://www.ecorr.org