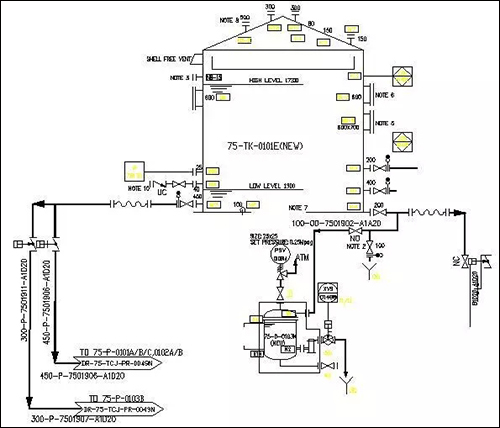

某炼油厂一石脑油罐底切水罐旁路金属软管发生泄漏。该软管用于抽取罐底原油,管内介质为另一石化厂生产的常温石脑油,罐底压力为液体静压力。罐内液体高度时约为17m,压力约为0.12MPa。

据车间技术人员反应,在2013年11月到2014年11月共299天未进行过切水工作。该罐2009年投入使用,2013年11月份发生旁路泄漏,当时处理方式是更换新管,2014年7~8月,此旁路再次出现泄漏。该罐设计与其他同批次储罐不同,存在金属软管柔性连接,见图1。

图片1 失效金属软管位置及石脑油罐流程图

理化检验

1 宏观形貌检查

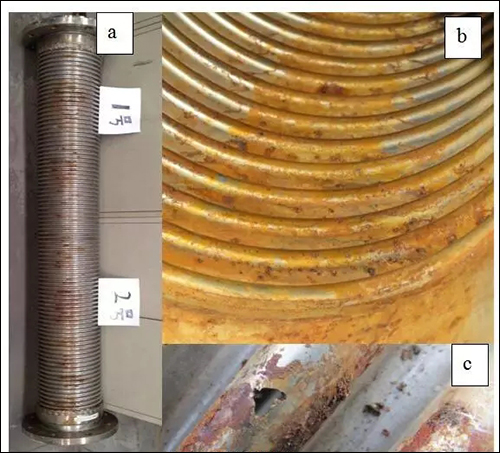

由图2可知,金属软管并非水平安装。将泄漏软管取出,去除表面金属网,观察波纹管可见约四分之三区域完好,仍然保有金属光泽,约五分之一呈黄褐色。

发生腐蚀的区域处于波纹管正下方,外表有已蚀穿的孔洞,波纹管内表面也有大量未腐蚀穿的凹坑。可以确定腐蚀由波纹管内表面逐渐向外表面扩展。

图片2 金属软管安装位置

图片3 宏观腐蚀情况

(a) 外表面形貌

(b) 内表面形貌

(c) 外表面腐蚀穿孔

2.微观形貌观察

2.1金相检验

在波纹管穿孔处取样,沿穿孔中心将孔洞打开,将取得的样品镶嵌后,按照GB/T 13299-1991金属显微组织检验方法对取得波纹管进行金相检验。

由图4可见,波纹管内部壁厚由平行段向波谷方向逐渐减薄,波谷处出现腐蚀孔洞,穿孔由内部向外部扩展,内表面可见有多个腐蚀坑。

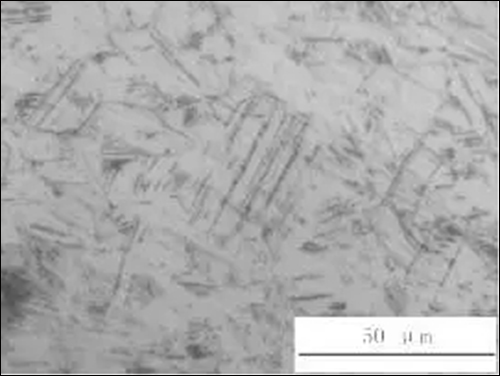

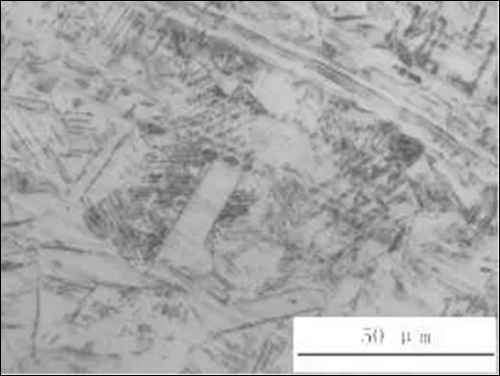

由图5~8可以确认加工波纹管的材料未进行固溶处理。

腐蚀多沿着形变马氏体部分发生扩展,特别是位错处向晶内延伸,临近腐蚀坑边缘金相组织检验显示大部分为形变马氏体,见图6。

图片4 波纹管穿孔横截面金相全图

图片5 波谷附近波纹管横截面的金相组织

图片6 腐蚀坑边缘内表面的金相组织

图片7 变性量小区域的金相组织

图片8 波谷区域的金相组织

2.2扫描电镜检验

在波纹管穿孔处取样,沿穿孔中心将孔洞打开,使用稀硫酸将腐蚀坑表面覆盖的腐蚀产物清洗干净后制成扫描电镜(SEM)观察用试样,由图9可见,腐蚀坑边缘的晶粒发生不同程度的腐蚀。管样在形变过程中形成的位错和滑移线清晰可见。

图片9 腐蚀坑边缘形貌

采用能谱(EDS)分析蚀坑周围典型区域的腐蚀产物元素组成,结果见表1.

表1 波纹管腐蚀穿坑典型部位能谱分析结果

由表1可见,腐蚀产物中除含有金属材料本身的组成元素,石脑油中存在常见元素和空气中的氧元素外,还含有氯和硫。其中,坑底测得氯和硫的含量最高。

取波纹管腐蚀穿孔边缘部位,制作金相检验样品。利用扫面电镜在磨制好的金相样品腐蚀坑侧寻找开裂的微裂纹,微裂纹沿形变后的位错流线向晶粒内部扩展。在裂纹尖端选择方框内区域进行能谱分析,测得wCl为1.46%、wS为3.58%。

对金属软管多个腐蚀坑内表面附着的产物进行能谱分析,发现多处存在有氯元素,并且还伴随有硫元素的存在。特别是在裂纹尖端测得wCl为1.46%。

将波纹管内壁附着物剥离收集进行X射线衍射(XRD)分析,经分析腐蚀产物中含有NaCl,见图10。

图片10 腐蚀产物XRD分析图谱

3. 化学成分分析

腐蚀穿孔的蚀坑内表面附着这大量的腐蚀产物,在取得的金属软管上选取几个较严重的腐蚀坑,拍摄腐蚀坑底面、侧面产物的形貌,利用EDS记录腐蚀产物组成元素。波纹管内表面附着产物EDS分析。

腐蚀坑底产物呈颗粒状经分析,在腐蚀坑底氯元素含量0.61%、硫元素含量在3.88%,扫描区域和扫描谱线见图11,分析数据见表2。在波纹管未发生穿孔部位取样,压扁后去除表

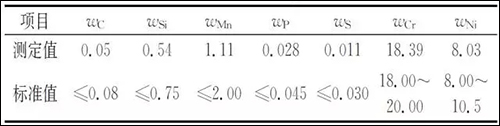

面氧化层,制成符合光谱分析用的样品,按照GB/T11170-2008《不锈钢多元素含量的测定火花放电原子发射光谱法(常规法)》对取得的波纹管进行光谱分析,测定结果见表2。

表2 波纹管化学成分

由表2 可见,波纹管成分符合ASMESA240《压力容器和一般用途用耐热铬及铬镍不锈钢板、薄板和钢带》中的规定。

4. 石脑油析出水分析

在2014年11月7日13:00取石脑油E罐底层水样,对其进行硫化物和氯离子含量分析,测定结果见表3。由表3数据可见,目前石脑油罐底析出水中氯离子质量浓度为876mg/L,与车间前期监测情况基本一致,而硫化物质量浓度稳定在330mg/L。

表3 OSBL TANK石脑油E罐水样分析

综合分析

依据工艺设计的开裂的金属软管作用为将储油罐底油品翻至罐顶,使罐内油品品质均匀。但在2013年11月至2014年11月该储油罐未进行此项工作,处于充满介质的稳定状态。储罐内介质为石脑油,石脑油在储油罐内长期存放会有水析出,分层的水需经过切水罐排出。在排水过程中,罐底的水会进入到金属软管内,金属软管内长期留存的石脑油也会有少量的水析出。这些水在软管内长期积存形成了腐蚀环境,水中溶解有大量氯离子,材料暴露在腐蚀环境中,表面钝化膜覆盖不良的区域被击穿,即钝化膜遭到破坏。失效的金属软管外表面包裹一层金属丝,里面是一根经过冷冲压变形得到的波纹管,冷冲压变形过程中会造成材料有很大的结构应力,金相检验中发现有大量的形变诱发马氏体存在,而且形变诱发马氏体主在波纹管变形最大也就是波峰和波谷的顶端,这些区域位错量大,位错线集中露头,加速了钝化膜的失效和腐蚀的发生,最终导致腐蚀穿孔。

在腐蚀产物中检测出硫元素,硫化物水解的产物会起到活化作用,进一步妨碍了被氯离子击穿区域氧化膜的修复。硫化物水解后也会导致波纹管腐蚀,并出现出黄色腐蚀产物。在硫化物、含氯离子溶液和不锈钢基体组成的原电池中,材料中的硫化物随硫化物的溶解,可按下式反应生成H+:

MnS+4H2O Mn2++SO4-+8H++8e

在不同的腐蚀环境中也会有H2S生成,这样也会妨碍小蚀坑的再钝化,使其继续溶解而成为点蚀源。

结论及建议

金属软管经过冷加工,材料内部存在大量形变诱发马氏体,变形也使位错在形变最大处露头。在含氯离子水溶液中,材料自身钝化膜被击穿,加之有硫化物的存在促进了腐蚀的发生,最终导致腐蚀穿孔;

对加工成型波纹管进行固溶处理,减少形变马氏体量,降低材料孔蚀敏感性;

通过阳极氧化处理,使其表面生成一层富铬保护膜,可使其点蚀电位大大提高,或者也可以进行表面渗铝保护。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注国家材料腐蚀与防护科学数据中心http://www.ecorr.org