案例:氢腐蚀造成换热器意外破裂

2017-03-08 13:29:57

作者:本网整理 来源:网络

一、事故简述

2010年4月2日,在美国Tesoro炼油厂的一个换热器E-6600E发生了灾难性的破裂,易燃的氢气和约260℃的石脑油从破裂的换热器泄漏出来,被引燃发生爆炸,并引起火灾,经过3小时才扑灭。

图-1 换热器突然破裂形成大火球

换热器破裂时,高温物料泄漏后就被引燃,形成一个大火球。当时有操作人员正在现场工作,1名班长和6名操作工当场死亡。

图-2 操作人员需要在现场频繁开关手阀(调节流量和温度)

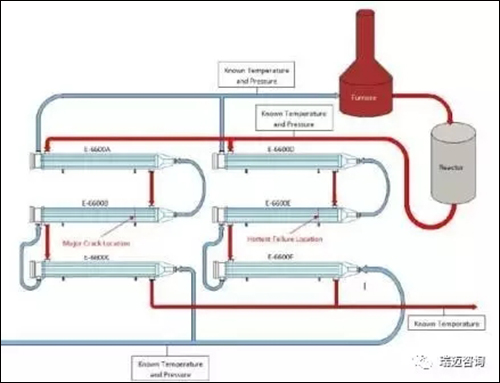

工厂该单元共有6个换热器(平行的两组),用于反应器的进料预热。发生事故时,换热器D、E与-F在工作中,操作人员正在将换热器A、B和C投入生产,此时换热器E突然破裂了(碳钢材质)。

图-3 两组并联的换热器

二、调查发现的情况

换热器E是碳钢材质建造,遭受了高温氢腐蚀。换热器B和换热器E的材质及操作条件相同,它虽然没有破裂,其实也遭受了严重的高温氢腐蚀。

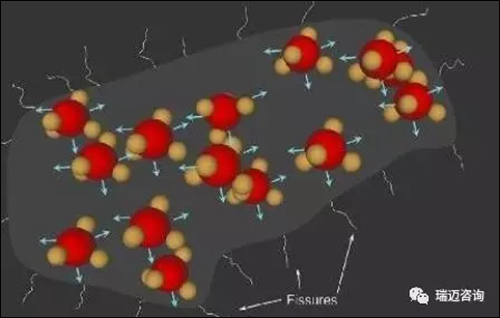

高温氢腐蚀会产生裂纹:当碳钢暴露在高温的氢气环境下,会发生高温氢腐蚀。氢腐蚀容易发生在应力大和没有经过焊后热处理的区域。

【机理】:氢原子渗透进入金属本体,氢原子与金属结构中的碳原子结合,形成甲烷气体。甲烷留在金属体内并且膨胀,产生压力,金属本体因此产生裂纹。

图-4 氢原子和碳原子结合成甲烷分子

图-5 甲烷分子膨胀形成裂纹

氢腐蚀非常难识别:它往往出现在很小的局部区域,需要在显微镜下才能发现,而且,只有当设备已经损坏后,才能发现它。对氢腐蚀的识别,对检验人员的专业要求非常高,大部分的检验人员都不具备这样的专业能力。因此,依靠检验很难解决问题。设备的检验和焊接后热处理都依赖管理制度(属于行政管理措施),不是可靠的安全措施。

本质安全的设计是防止氢腐蚀更好的途径。API(美国石油协会)提出,高铬钢能显著消除氢腐蚀的影响。本次事故中的换热器B和E都是碳钢建造,不是本质上更加安全的材质。

工厂之前开展过工艺危害分析,提到过氢腐蚀的问题,但只是定性地对相关措施进行了罗列,没有对安全措施的有效性进行确认。后续的工艺危害分析复审,也没有提出新的要求。

这些换热器的开车操作是非常规作业,具有一定的危险性。在以往开车期间,经常发生泄漏,工厂管理层之前的确想了一些办法来阻止泄漏,都没有奏效。在生产正常后,这些泄漏通常就会终止。逐渐地,工厂后来就没有再采取新的措施,把开车期间的泄漏视为可以接受的“正常现象”,

在1995年,对换热器的操作进行了改变(变更),增加了换热器内氢气的分压,这会加剧氢腐蚀。针对该变更的工艺危害分析并没有对氢腐蚀的影响开展评估。在2009年,为了阻止泄漏,工厂又在换热器上增加了蒸汽注入点。

尽管很容易监控这些换热器的操作条件,但是工厂并没有这么做。腐蚀专家通过尼尔森曲线(Nelson curve)来判断氢腐蚀的影响时,采用的是设计条件数据,而不是实际的操作参数,于是得出了错误的结论(事实上,换热器B和E的一些高温区是在碳钢尼尔森曲线以上操作,会存在氢腐蚀)。

图-6 换热器第四段的操作部分位于曲线上方

换热器的操作程序要求只安排一名操作人员到现场执行开车任务,在开车这类危险性较高的作业任务执行过程中,该工厂缺乏有效的措施来限制现场的作业人数。事故发生时,班长要求额外的5个人到现场,他们都不幸死亡(换热器组在开车期间总是存在泄漏的情形,工厂管理层没有进一步研究落实防止泄漏的措施,因此,在开车期间需要较多人在现场,主要任务是准备堵漏。此外,换热器相连的管道上有尺寸很大的手阀,操作人员需要在开车时就地频繁开关阀门来调节温度,这也是导致现场需要更多人的原因之一。

在2006年以前,工厂建立了腐蚀控制制度,根据该制度编制了详细的机械完整性检查清单,此后中断了腐蚀相关的检查,理由是“这些不是法规所明确要求的”任务。

三、小结

机械完整性是防止泄漏、实现工艺安全的物质基础。它贯穿设备的整个生命周期,包括设备的设计阶段。设计时,根据工艺条件选择适当的建造材质,是实现机械完整性的重要前提条件。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注国家材料腐蚀与防护科学数据中心http://www.ecorr.org

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。