钛合金轴类零件偏软不耐磨,一招就能搞定!

2016-05-09 10:01:53

作者:本网整理 来源:金属加工

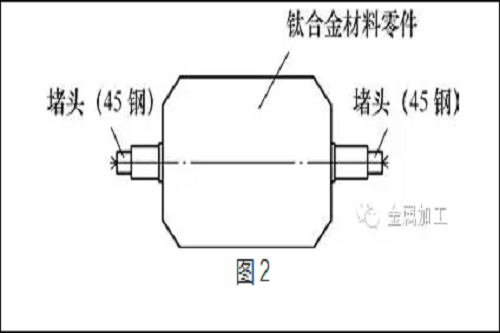

针对钛合金轴类零件加工两端轴时出现的同轴度超差问题,在零件两端拧上堵头,在堵头上加工顶尖孔,作为磨削时的顶尖孔,待零件加工完成后再卸掉堵头,成功解决了加工难题,保证了加工质量。

1. 问题提出

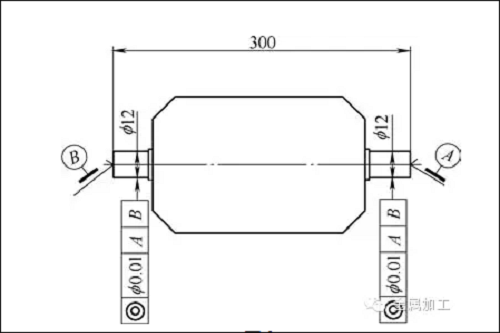

作者公司加工一种反射镜零件(见图1),其基体为钛合金材料,在用数控外圆磨床加工两端轴时,遇到了一个问题,就是两端轴分别加工完成后,测量两端轴的同轴度约为φ 0.08mm(零件长度约300mm,两端轴直径约12mm),这与设计要求的同轴度φ 0.01mm相差太多。

2. 问题分析

最初认为是零件两端的顶尖孔不同轴引起的,为此特意加工了一个钛合金圆棒零件做试验,但结果依旧如前。后来发现,当加工完一端时,在机床上测量此端轴的圆跳动在0.002mm内,合格;加工完另一端后,经测量该端圆跳动也合格。但是再去测量先前加工的那一端轴的圆跳动,发现变成了0.06mm(超差)。

又试验了几次,情况依旧如此,先加工的一端,在刚加工完后合格,当加工完另一端后,后加工的合格,先加工的却不合格了。而且磨削的时间越长,其误差越大。由此推断出,在磨削过程中,两端的顶尖孔与顶尖之间摩擦时,发生了磨损,从而导致两端轴在磨削后不在同一条直线上,使得同轴度超差。

分析出原因后, 作者让零件只空转,不磨削,空转一段时间后,再测量,发现两端都出现了超差,且空转时间越长超差越大,更加证实了上述推断,说明顶尖孔在磨削过程中,在不断地被磨损。

3. 问题解决

在分析出原因后,采用普通钢材料做了一次试验,并未出现钛合金材料所发生的问题。因此得出结论:钛合金材料偏软,不耐磨。为了解决这一问题,在零件两端攻上螺纹,各加一段普通钢材做成的堵头拧在上面(见图2),并在堵头上加工顶尖孔,作为磨削时的顶尖孔,待零件加工完成后,再把堵头卸掉。

通过这样的工艺改进, 成功解决了困扰许久的加工瓶颈问题,保证了同轴度φ 0.01mm的技术要求,为日后加工同类型钛合金轴类零件提供了技术保障。

更多关于材料方面、材料腐蚀控制、材料科普等等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注国家材料腐蚀与防护科学数据中心http://www.ecorr.org

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。