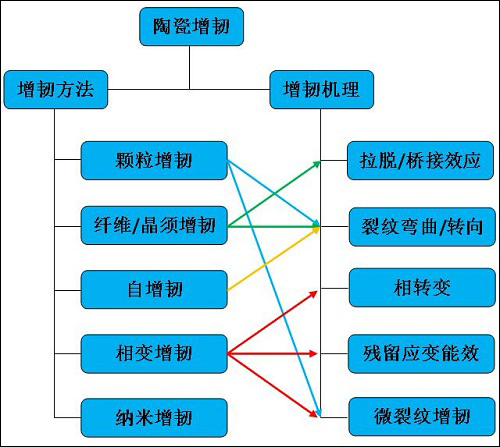

大揭秘!是什么原理,让陶瓷材料如此的“韧性”?

2017-05-11 16:39:16

作者:本网整理 来源:中国粉体网

众所周知,陶瓷材料具有高熔点、高硬度、高耐磨性、重量轻等优点,因此在工业领域中得到广泛的应用。但是陶瓷材料有一个致命弱点!那就是太脆了!这限制了陶瓷优良性能的发挥,业限制了其实际的应用,因此陶瓷的增韧技术,一直是陶瓷行业研究的热点。

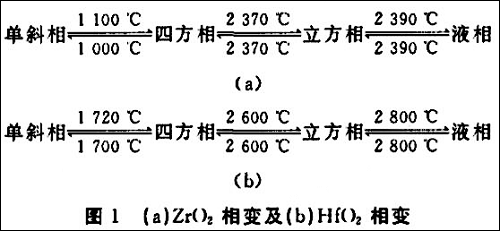

1、相变增韧

关于相变增韧的研究主要是围绕ZrO2的相变特性展开的,是通过控制烧结工艺使内部的微观组织产生增韧相,消耗裂纹扩展所需能量的同时造成相变体积膨胀促使其它裂纹闭合,是一种自增韧过程。以ZrO2和HfO2为例,随温度变化会发生以下同素异构转变:

相变增韧原理图

在实际材料中究竟何种增韧机制起主导作用,在很大程度上取决于四方相向单斜相马氏体相变的程度高低及相变在材料中发生的部位。至今为止,利用部分稳定氧化锆的相变增韧是最为成功的增韧方法之一,但是由于许多脆性材料并不一定具备这种有利于增韧的相变,并且还受温度的影响较大,所以这种增韧方法还不能得到普遍应用。

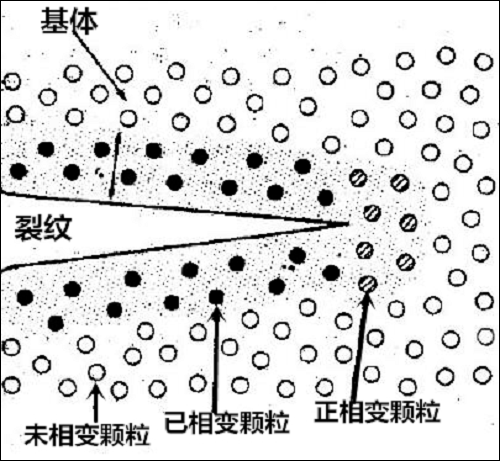

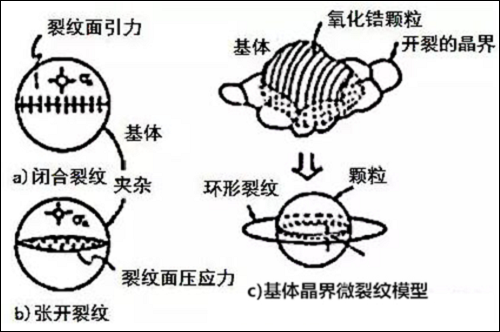

2、微裂纹增韧

单斜相ZrO2增韧Al2O3陶瓷和TiB2增韧SiC陶瓷是典型的微裂纹增韧,微裂纹的形成将起到分散裂纹尖端能量的作用,增加了扩展过程中的表面能,从而使裂纹快速扩展受到阻碍,增加材料韧性。这就是微裂纹增韧,其原理如图所示。

ZTA微裂纹模型

诱发微裂纹增韧主要有三种方法:1、完成烧结后,温度降低过程中,自然产生;2、烧结温度过高,晶粒异常长大,产生微裂纹;3、材料受到外界应力作用。然而微裂纹增韧只增加了陶瓷集体的韧性,而对其强度是有很大的影响的,因此实际操作中,应适当控制微裂纹的产生。

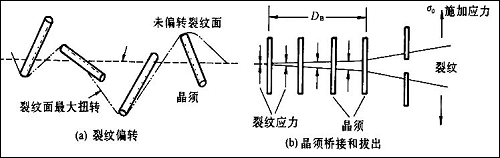

3、晶须或纤维增韧

在陶瓷基体中掺入高强度高韧性的晶须/纤维,可使宏观裂纹在穿过晶须/纤维时受阻,从而提高陶瓷材料的强度和韧性。其增韧机理为:裂纹偏转、陶瓷基体中晶须/纤维的拔出和桥连。

ZrO2+SiCw复合材料晶须韧化机制的SEM

(a) 裂纹偏转;(b)晶须桥接;(c)晶须桥接与拔出

晶须增韧机制示意图

晶须的强化作用和增韧作用主要是由晶须与基体形成的界面性质决定的。为了获得较好的强化效果,要求界面结合力尽可能大。但如果界面结合力太强(完全粘结),则仍表现出陶瓷基体的脆性;结合力太弱,则强度降低。仅当结合力适当的时候,才能保证陶瓷基复合材料表现出良好的力学性能配合。因此,如何协调强化机制与韧化机制的关系,还需做大量的工作。

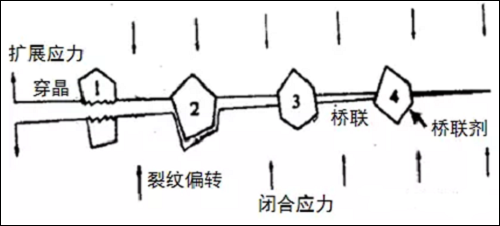

4、裂纹增韧

裂纹增韧可涵盖多种复杂增韧补强机理,例如微裂纹、裂纹偏转、裂纹弯曲、裂纹分岔、裂纹桥联和裂纹钉扎等多种形式,增韧的根本原因是裂纹扩展的路径呈现锯齿状,表面积增多,应力场的分布发生变化。而纳米复合材料中微裂纹尺寸的减小是材料强度提高的另一个原因。

裂纹偏转和侨联示意图

复合材料中存在的微裂纹也会导致主裂纹在扩展过程中发生偏转,增加复合材料的韧性,其原理如(图3,5)所示;裂纹桥联可能发生穿晶破坏,也有可能出现裂纹绕过桥联单元沿晶发展及偏转的情况,其原理如(图5)所示。

5、颗粒增韧

这种增韧方式是通过第二相颗粒的弥散或者颗粒的移动,产生一定塑变、沿晶界面滑移带来蠕变、形成裂纹尖端屏蔽、主裂纹周围微开裂或裂纹桥,以及由于第二相与基体相热膨胀系数及弹性模量的失配导致的残余热应力与扩散裂纹尖端应力交互作用,使得裂纹产生偏转、分岔、桥联或者钉扎等效果,达到阻止裂纹扩展、提高断裂韧性的目的。

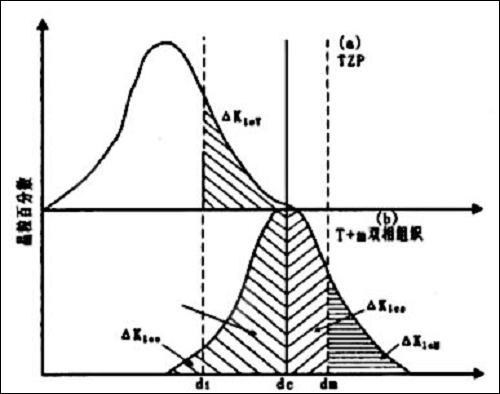

6、复合韧化

实际上,陶瓷材料中的增韧机制通常不止一种,而是以上几种机制的叠加,即为协同韧化。如在含有ZrO2相变韧化的陶瓷材料中,上述几种韧化机理常常相伴而生,即所谓复合韧化机理。这是由于任何陶瓷材料的晶粒尺寸都不是绝对均匀单一的,而是有一个尺寸分布范围。对于晶粒尺寸分布在某一范围的ZrO2粒子来说,不同尺寸的晶粒将有其不同的韧化作用。

不同尺寸晶粒的韧化机理

各种增韧机理之间可以相互作用,但并非任意的几个增韧机理的叠加都会产生协同效应,协同增韧效果也不是几种增韧机理的简单叠加。迄今为止,协同增韧中研究较多的有相变增韧与晶须补强相变增韧与颗粒弥散、晶须补强与颗粒弥散、颗粒与颗粒弥散等几种。

结语:陶瓷不具备像金属那样的塑性变形能力,在断裂过程中除了产生新的断裂表面需要吸收表面能以外,几乎没有其他吸收能量的机制,这就是陶瓷脆性的本质原因。而通过多种途径的增韧补强将其韧性提高到接近铸铁或高强度铝合金的水平还是可能的,加上结构设计上的改进,先进陶瓷工业的应用将会有一个新的飞跃。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注国家材料腐蚀与防护科学数据中心http://www.ecorr.org

免责声明:本网站所转载的文字、图片与视频资料版权归原创作者所有,如果涉及侵权,请第一时间联系本网删除。