导读

电火花加工不受制于材料的力学性能,已成为难加工材料的重要加工手段,但常规电火花加工材料蚀除率很低,不能满足高效加工的需求,严重影响了其在难加工材料领域的应用。

为此,南京航空航天大学刘志东教授针对难加工金属材料(如钛合金、高温合金、高强度钢等)提出了放电诱导烧蚀加工方法,该方法是具有完全自主知识产权的高效放电加工技术。其利用加工中金属燃烧氧化释放出的热量作为材料蚀除的主要能量完成加工。与传统电火花加工相比,烧蚀加工极间获取的能量大幅度增加,材料蚀除率显著提高,加工表面质量也可以得到较好的控制。本文首先对放电诱导可控烧蚀加工的原理进行了阐述,而后围绕放电诱导烧蚀铣削加工、放电诱导雾化烧蚀加工、多通道功能电极放电诱导烧蚀加工以及双伺服控制的烧蚀/ 车削复合加工4 个典型加工方式对烧蚀加工工艺进行介绍。

放电诱导烧蚀加工原理

放电诱导烧蚀加工是借助电火花加工产生的电蚀作用,首先将放电点金属加热至其燃点温度以上,使其保持活化状态,然后通入氧气使其与活化金属发生剧烈的燃烧氧化反应,释放出巨大的化学能,该能量直接作用于基体材料,使烧蚀反应快速扩展,并借助火花放电产生的爆炸力和气流冲刷作用将熔融金属及烧蚀产物排出加工区域,而后切断氧气,通过常规电火花加工对已烧蚀加工表面进行修整,从而完成高效加工。该加工技术不同于以往的常规电火花加工,其利用金属材料与氧气发生氧化反应所释放的化学能作为蚀除能量的主要来源,而电火花放电主要起到引燃和修整作用。烧蚀加工过程包含以下几个阶段:

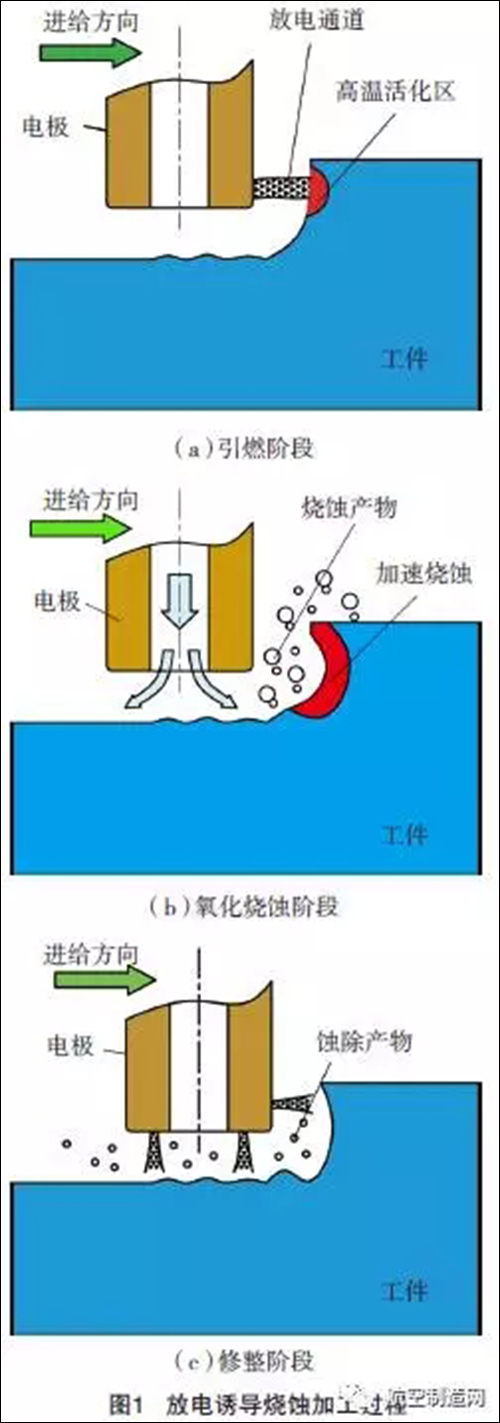

(1)引燃活化阶段。常规电火花放电引燃活化阶段,利用电极与工件间形成火花放电所产生的高温高热加热工件表面,形成高温活化区域,如图1(a)所示。

(2)氧化蚀除阶段。表面活化的金属与通入的氧气产生剧烈的氧化反应,释放出大量化学能,该能量直接作用于基体材料,不断加热周围金属,使氧化得以持续进行。此过程中形成熔融的金属和氧化物,在放电爆炸力和气流冲刷作用下,不断被清除出加工区域,如图1(b)所示。

(3)修整阶段。此阶段停止氧气供给,采用液中常规电火花加工的方式对加工表面进行放电修整蚀除,如图1(c)所示。

在整个放电诱导烧蚀加工过程中,3 个阶段重复进行。

烧蚀加工的主要能量来源于金属氧化反应,氧气在烧蚀加工中主要起到以下作用:

(1)参与氧化放热。金属在电火花放电作用下,形成活化区域,后与氧气发生氧化放热反应。所生成热量远大于常规电火花加工所释放的能量,足以维持烧蚀加工进行。

(2)蚀除金属。高压氧气流对烧蚀加工中形成的熔融金属和氧化物有强力的清除作用,排出加工中形成的熔融金属和氧化物,推动其在金属表面运动,并最终脱离金属表面,使烧蚀得以持续进行。同时,氧气流还可带走极间的蚀除颗粒,为后续加工提供保障。

(3)冷却作用。冷却电极和放电通道,对未达到燃点温度的金属进行冷却,降低热影响区温度。

由于电火花放电在烧蚀加工中主要起放电诱导、活化金属及蚀除修整作用,其已经不是加工中的主要蚀除能量,在整个放电诱导烧蚀加工过程中所占的比例很少,所以电极的损耗要比常规电火花加工小很多。

放电诱导烧蚀加工典型工艺

放电诱导烧蚀加工适合于“车、铣、钻、成形、打孔”等各种加工形式。

1 放电诱导烧蚀铣削加工

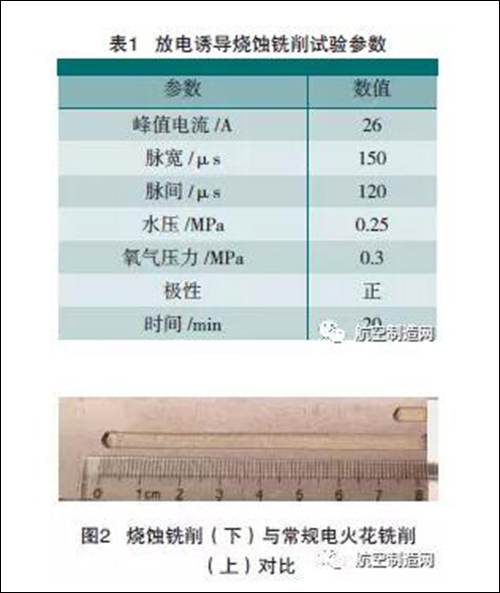

烧蚀铣削加工与传统的电火花铣削加工类似,采用表1 中试验参数使用两种方法对淬火Cr12 进行铣削加工。结果表明,相同时间内“放电诱导烧蚀铣削”较传统的电火花铣削蚀除效率高10 倍以上(见图2)。

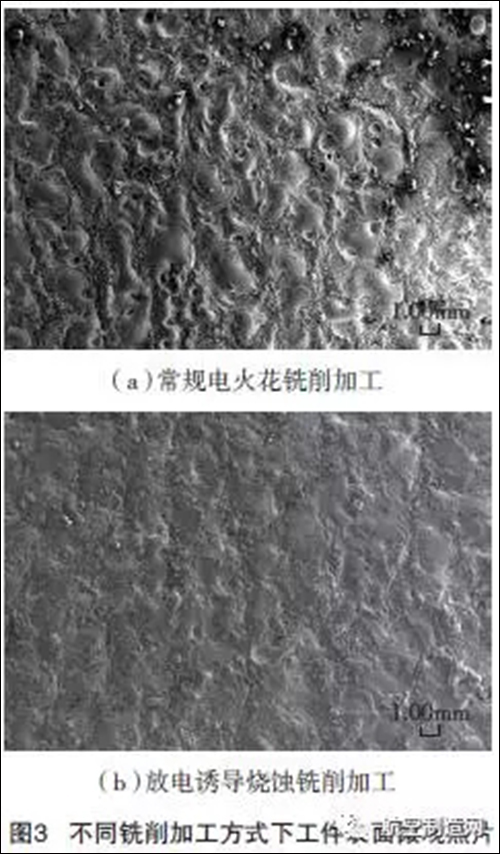

采用常规电火花铣削与放电诱导烧蚀铣削加工所得的工件表面微观形貌对比如图3 所示。常规电火花铣削加工表面布满放电坑,放电诱导烧蚀铣削加工表面可以看到常规电火花放电修整时所形成的放电坑,在氧气关断阶段,加工区域氧气浓度减小,氧化程度降低,主要进行常规电火花放电加工,利用火花放电对已加工面进行修整,清除部分重熔层,改善了加工表面质量。经测试,两种加工方式变质层厚度基本相当,表面质量相近。

2 放电诱导雾化烧蚀加工

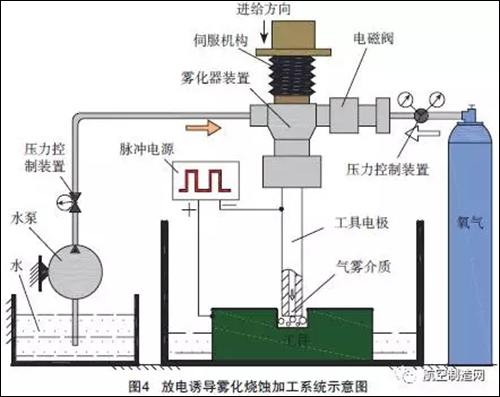

放电诱导雾化烧蚀加工过程中水以一定压力持续冲入加工区域,而氧气通过电磁阀的控制间歇性地通入,形成雾化烧蚀加工,以进一步提高加工的可控性和表面质量,原理如图4 所示。

放电诱导雾化烧蚀加工过程是两种加工放电状态的循环过程:一是气雾介质下的放电诱导烧蚀加工:氧气通入,与水混合形成气雾并进入加工区域,放电点被放电活化形成高温活化区,而后在富氧条件下,活化区的金属与氧气发生氧化反应,产生的巨大化学能使活化区金属变成熔融态,并产生喷发,该过程蚀除效率很高;二是水介质条件下的常规电火花放电修整加工:氧气关断后,一定压力的水流冲入加工区域,进一步冷却并排出烧蚀过程残留的熔融金属液滴,同时对加工区域通过电火花放电对烧蚀层进行修整,提高加工表面质量,放电诱导雾化烧蚀深型孔加工现场如图5 所示。

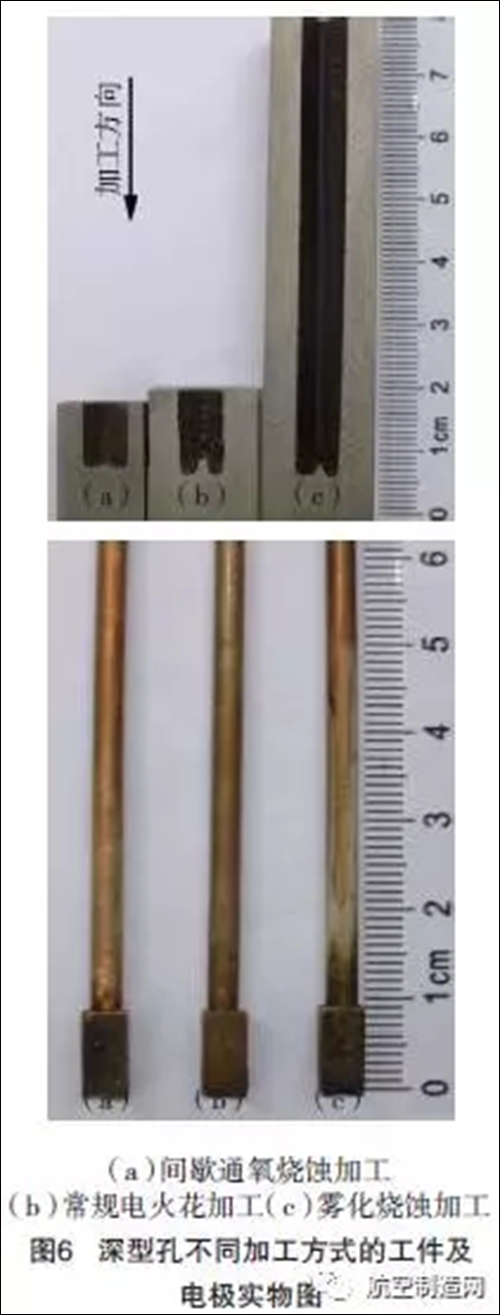

使用表2 所示的参数、边长4.8mm 的电极对放电诱导雾化烧蚀加工(氧气压力0.3MPa)、间歇通氧烧蚀加工(氧气压力0.3MPa)及常规电火花加工在Cr12 工件上进行方形孔加工对比试验,结果如图6 所示,可见放电诱导雾化烧蚀加工具有加工稳定性高、可持续性好的特点,蚀除效率为常规电火花加工的5.45倍,表面质量及形状精度均明显好于间歇通氧烧蚀加工,与常规电火花加工相当或更好。采用边长4.8mm 电极进行雾化烧蚀加工,深型孔的加工最大深度已经达132mm(见图7),并且还能继续加工。

放电诱导雾化烧蚀加工当极间是雾化介质时,蚀除产物能喷射性喷出,如图5 所示,并且已加工侧壁表面形成的氧化膜能减少蚀除产物排出时产生的“二次放电”,因此能进行深型孔加工,这是其他加工方法所难以完成的。

3 多通道功能电极放电诱导烧蚀加工

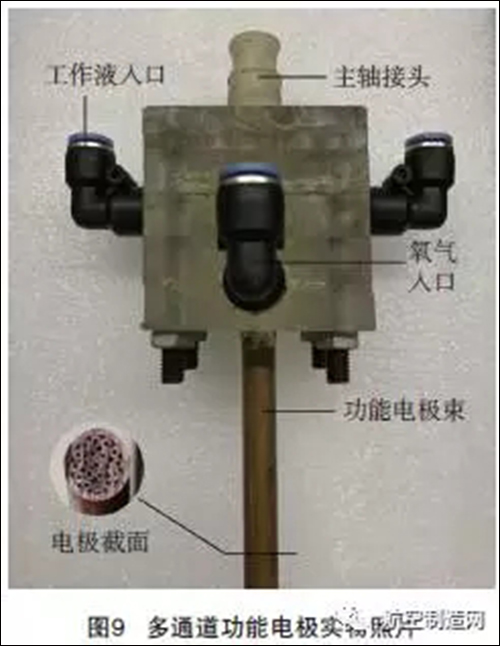

为进一步提高放电诱导烧蚀加工的可控性及稳定性,提高加工表面质量,可采用功能电极放电诱导烧蚀加工技术,其车削系统如图8 所示。系统由试验机床、功能电极驱动系统、功能电极放电诱导烧蚀加工系统、工作液循环系统和氧气供给系统组成。

图9 为多通道功能电极放电诱导烧蚀加工所用功能电极实物照片。功能电极由内部功能电极束和外部壳体两部分组成,电极束由外部中空的铜管和内部众多中空细铜管组成。由于多通道功能电极通过彼此独立的通道向加工区域通入高压工作液和氧气,氧气被喷入加工区域的工作液冲击、分散,形成均匀的气泡,随工作液冲向加工表面,在加工区形成均匀气泡,替代了原来的间歇通氧方式,因此功能电极的采用大大提高了烧蚀加工的可控性及稳定性,并且随着输入能量和烧蚀能量的降低,烧蚀坑逐渐减小,氧化层也逐渐变薄,烧蚀深度降低,表面质量逐渐提高,直至获得需要的加工表面。

选取表3 参数,φ12mm 电极对TC4 钛合金分别进行功能电极电火花诱导烧蚀车削加工(氧气压力0.1MPa)和功能电极常规电火花加工,结果表明,功能电极放电烧蚀车削加工与电火花车削加工相比:加工效率提高了15.74 倍,单位电流下单位面积电极的加工效率提高了17.25 倍,单位能耗下的加工效率提高了19.52 倍;电火花车削加工的电极体积相对损耗是放电烧蚀车削加工的4.19 倍。

4 双伺服控制烧蚀/车削复合加工

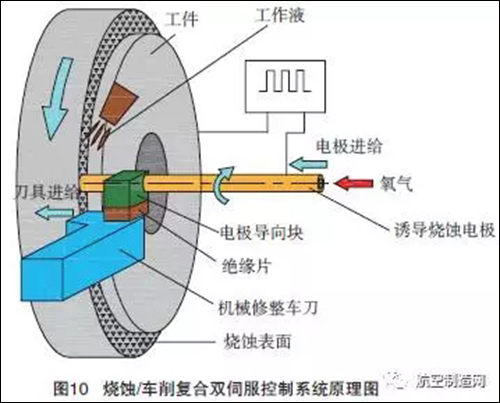

对于难加工金属材料,还可以借助放电诱导烧蚀形成的巨大热量,达到软化金属表面的效果,而后借助于传统金属切削方式,在软化层中对金属进行切削加工。图10 为双伺服控制烧蚀/ 车削复合加工系统原理示意图。

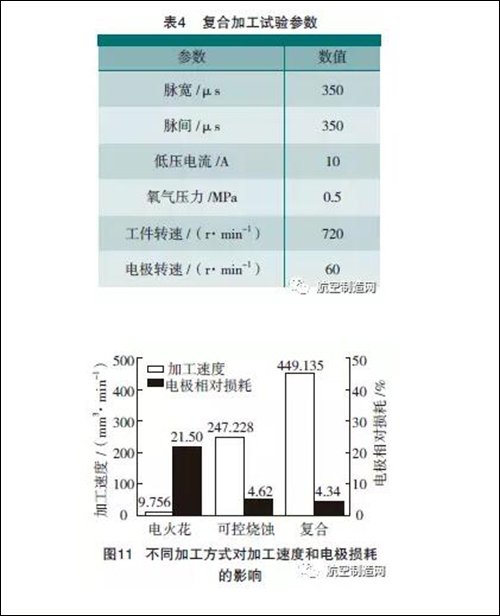

使用不锈钢管材电极对TC4 钛合金进行电火花加工、电火花诱导可控烧蚀加工、电火花诱导可控烧蚀及车削修整复合加工对比试验,电火花诱导放电参数见表4,试验结果见图11。

由试验结果可知,在相同试验条件下,电火花诱导可控烧蚀/ 车削复合加工的加工速度是电火花加工的46 倍,是电火花诱导可控烧蚀加工的1.8 倍。常规电火花加工的电极相对损耗为21.50%,而电火花诱导可控烧蚀加工的电极相对损耗仅为4.62%,电火花诱导可控烧蚀/车削复合加工的电极相对损耗仅为4.34%。因此,电火花诱导可控烧蚀/ 车削复合加工可实现对钛合金材料的高效低损耗加工。

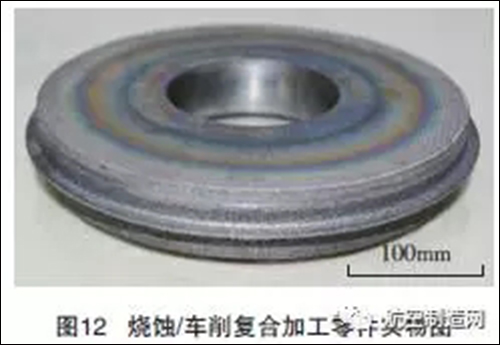

烧蚀结合车削机械修整后,可将已烧蚀加工表面的烧蚀产物大部分通过车削去除,从而提高了烧蚀加工的表面质量(见图12)。

由于在放电诱导烧蚀中形成了表面软化层,车削深度在软化层范围内时,切削力很小,需要的机床主轴电机功率也很小,大大提高了难加工材料的可切削性能,缓解了难加工金属材料的加工难题。而当切削深度超过软化层厚度后,烧蚀区基体材料被去除,加工表面平整,表面质量接近于机械加工表面。因此加工系统可以通过调整伺服系统,控制切削力的大小,从而达到控制材料切削深度的目的。

结束语

放电诱导烧蚀加工是特种加工领域中的一种全新加工技术,为难加工金属材料的高效加工提供了一种新的途径,并且仍然属于宏观无切削力的加工方式,因此特别适合钛合金、高强度钢、高温合金等难加工金属材料的高效去除及薄壁件加工。

(1)该加工方法以电火花加工为基础,仍属于无接触、无宏观切削力加工,可降低对设备刚性的要求。

(2)加工过程中引入新的蚀除能量——化学能,电火花放电在烧蚀加工中主要起到引燃和修整作用,材料蚀除的能量大部分来源于金属材料自身的氧化放热,显著减少了电能消耗。

(3)该加工方式采用水(或水溶性介质)和氧气作为工作介质,不存在环境污染和安全性问题,符合未来加工技术的发展方向。

(4)可以发展为多种加工方式,以满足不同的加工需求,在国防工业领域有着重要的应用前景。

由于放电诱导烧蚀加工方法提出的时间不长,因此还有许多机理及实际应用的问题有待进一步研究。在今后的发展中,也需要进一步研究放电诱导烧蚀加工的控制策略,改进烧蚀加工控制系统,增强放电间隙的在线检测,提高自动化水平和控制的精度。另外,其加工表面残留的重熔层,表面微裂纹、物理化学性质变化等对零件性能的影响也需进一步进行细化研究。

更多关于材料方面、材料腐蚀控制、材料科普等方面的国内外最新动态,我们网站会不断更新。希望大家一直关注国家材料腐蚀与防护科学数据中心http://www.ecorr.org