高酸性条件下硫元素对碳钢腐蚀知多少?

2015-08-04 10:10:04

作者:本网整理来源:

高含硫天然气中硫含量超过一定温度、压力条件下的溶解度会导致气井中发生硫沉积。沉积的元素硫或以固态颗粒的形式附着在管道或阀门等部位内部,或与管道内的析出水混合形成硫悬浮溶液,或在较高温度和压力环境中以液态硫形式存在,液态硫随环境温度和压力的降低又重新结晶形成固态硫覆盖在管道内壁。当元素硫大量沉积时,会堵塞流体通道,导致关井停产。图1展示了国内某高含硫气井分离器由于元素硫和天然气水合物的沉积而导致分离器完全堵塞的外观。

元素硫除了可能堵塞采输系统的通道而影响正常生产外,还会导致采输系统的严重腐蚀。元素硫腐蚀的部位主要集中在元素硫沉积的部位,主要表现为局部腐蚀。如加拿大Hunter Valley酸气输送管线(主要气体为14%H2S,3.3%CO2)在1970-1975年间就因为元素硫沉积而导致管线的腐蚀穿孔[1],穿孔部位位于管线底部,为孤立点蚀。

从20世纪50年代开始,元素硫腐蚀问题被人们所认识,近年来成为国内外研究的热点[2-8],但至今仍没有统一的元素硫腐蚀评价方法及对元素硫腐蚀机理的统一认识。笔者采用电化学极化测试、电化学阻抗测试、失重腐蚀测试、应力腐蚀测试为组合的体系,全面系统地开展了元素硫存在条件下碳钢的腐蚀性能研究,模拟了元素硫在现场可能出现的沉积方式,弄清了元素硫沉积量、沉积方式对碳钢腐蚀性能的影响及腐蚀垢物的组成,为元素硫沉积工况下的材质选择、缓蚀剂应用、腐蚀监测及控制提供了技术支撑。

1 试验方法

试验材料为L245低碳钢,电化学失重腐蚀条件为:H2S分压为1.4 MPa,CO2分压为1.4MPa,NaCl含量为5%,元素硫的存在条件为液相涂敷、3g/L悬浮硫溶液和10g/L悬浮硫溶液,试验温度为60℃,试验周期为3d。相关硫的实验处理方法见本文参考文献[9],电化学腐蚀试验条件为H2S饱和水溶液。应力腐蚀试验条件为:H2S分压为1.4MPa,CO2分压为1.4MPa,NaCl含量为3%,温度为60℃,元素硫涂覆方式。

2 结果与讨论

2.1 元素硫对材料电化学失重腐蚀性能影响的研究

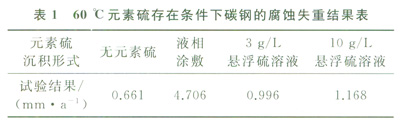

从试验数据可以看出,元素硫的存在增大了碳钢的腐蚀速率,液相涂敷元素硫状态下碳钢的腐蚀速率远远大于悬浮硫溶液状态,且随着悬浮元素硫含量的增加,碳钢的腐蚀速率增大。

通过对腐蚀产物形貌观察,发现涂覆元素硫情况下,腐蚀产物呈层状堆垛增长,而在悬浮硫溶液中,碳钢的腐蚀产物呈团絮状颗粒堆垛增长,有大量针状品粒,交织成网状,且腐蚀产物膜上有不同程度的贯穿裂纹[10],为膜层内外物质的传输提供了便利的通道,加速了腐蚀的进行。通过对两种条件下腐蚀产物截面分析,发现S元素在膜外层分布较多,膜(基体)处分布较少,而Cl元素在膜内分布很少,在膜(基体)处分布较多,形成聚集。

通过XRD(X射线衍射)分析,表明碳钢在元素硫存在条件下形成的腐蚀产物主要成分为马基诺矿型晶粒(MaCkinawite,FeS),在元素硫悬浮条件下,存在少量Pyrite黄铁矿(FeS2)。

2.2 S/H2S/H2O体系元素硫腐蚀的电化学行为研究

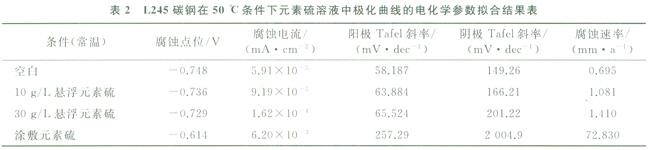

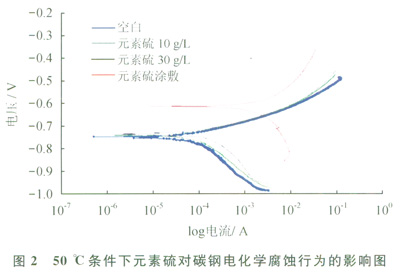

碳钢(L245)在元素硫存在条件下的极化曲线见图2,拟合数据见表2。由图2可见悬浮元素硫及未加元素硫状态的曲线形状基本一致,阳极为活性溶解,受活化控制,其阳极曲线较平坦,说明l.245钢在不同元素硫悬浮溶液中的阳极溶解反应比较容易进行,阳极极化率低,随着元素硫含量的增加,阴极Tafel斜率变大,腐蚀电位正移,阳极变化不大,说明阳极反应历程不变,元素硫的加入促进了阴极反应。分析认为随着元素硫含量的增加,其在金属表面的沉积多,为基体发生点蚀创造了条件,且可能在元素硫沉积层下,在碳钢表面形成的腐蚀产物与基体之间形成了闭塞的电偶腐蚀原电池而促进了阴极催化反应的极化过程。

涂敷元素硫后,改变r极化曲线的形状,且腐蚀速率大大增加,阳极Tafel斜率增加,阴极也转为扩散控制。这是因为作为独立相的元素硫与硫化物覆盖的金属表面接触时,元素硫与金属之间的电子传递就更直接、迅速,有着更高的腐蚀速率。随着元素硫含量的增加,其腐蚀电流增加。

由此可见,随着元素硫含量的增加,碳钢腐蚀速率增大,元素硫涂敷状态下的碳钢腐蚀速率大于元素硫悬浮状态,与失重腐蚀测试一致。

碳钢在50℃、元素硫存在条件下的阻抗图见图3。由图3可以看出阻抗都表现为高频的容抗+低频的Warburg特征,在低频率区出现扩散特征阻抗。反应由电化学反应的电荷转移控制转变为扩散控制。高频容抗的出现,说明碳钢表面形成了产物膜,且加入元素硫后,高频区的容抗半径减小,说明元素硫的加入改变了产物膜的结构,使得膜电阻减小,腐蚀速率增大。Warburg特征图谱的出现说明反应离子只能通过扩散过程由腐蚀产物膜孔到达膜(基体)界面,分析认为,当元素硫含量增加到30g/L,其在金属表面的沉积足够多,直接参与阴极反应,碳钢表面形成厚的腐蚀产物。涂敷元素硫条件下,元素硫沉积在碳钢表面,相当于表面已经有一层厚的膜,但其与碳钢表面之间存在缝隙,因此内外反应物质能通过元素硫与碳钢界面进行横向扩散。由于内部物质的不均匀性,导致碳钢表面腐蚀量的不同,从而形成一定数量的腐蚀坑。这与Tafel极化测试结果互相验证。低频部分峰值不明显,分析认为是由于钢表面腐蚀产物膜容易生成,但是生成过程中也在不断地脱落,从而形成了大阴极小阳极的腐蚀原电池。

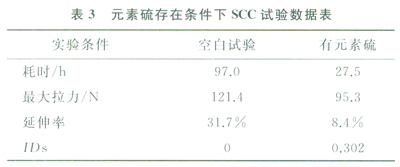

2.3 元素硫存在条件下元素硫对碳钢应力腐蚀开裂性能影响的研究

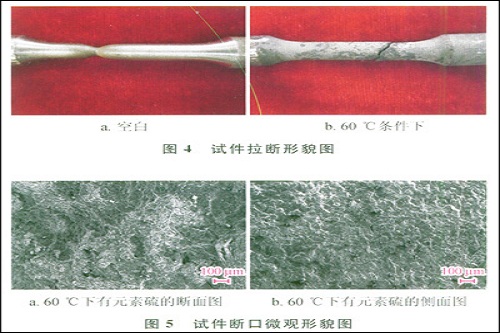

图4、5是60℃下的断LI形貌图,从宏观和微观形貌上都可以看出,60℃下断面没有明显的塑性变形特征,断口面平齐而光亮,断口面上主要为放射区,纤维区比例几乎为零,有明显解理花样和撕裂岭,为准解理断口,属于典型的脆性断裂。

2.4 元素硫腐蚀机理研究

极化测试、阻抗测试及失重腐蚀速率测试结果表明,碳钢在含有元素硫的H2S水溶液中,元素硫的存在对碳钢的腐蚀有明显的促进作用,其反应过程如下[11]:

1)在钢铁表面形成硫化铁膜,可以由两种途径形成:一种是通过H2S与金属表面发生反应得到;另一种是通过H2S与钢铁表面生成的氧化物膜发生反应得到。

2)硫化物催化阴极元素硫还原,反应式如下:

[FeSx]+S®[FeSx+1] (1)

S+2e-®S2- (2)

3)有氯离子存在时的阳极金属溶解:

Fe+2C1-+H2O®[Fe(OH)++Cl-]+HCl+2e- (3)

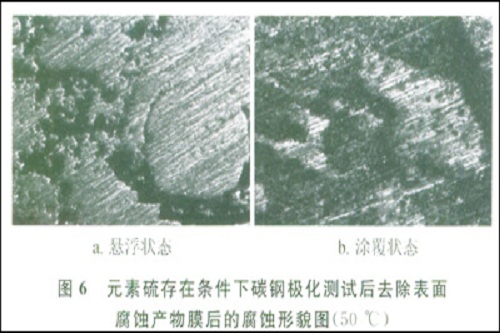

铁离子的水解会在阳极区产生水合氢离子,而在阴极区形成氢氧根离子。不同区域的pH值不同,因而,碳钢的元素硫腐蚀会形成局部腐蚀电池,这也解释了碳钢在湿硫环境中常发生的局部腐蚀(图6)。

4)形成硫化铁:

Fe2++HS-+OH-®FeS+H2O (4)

Fe(OH)++H++S2-®FeS+H2O (5)

上式反应生成的硫化铁大部分是由马基诺矿型晶粒组成。失重测试结果也表明,其主要腐蚀产物为马基诺矿型晶粒,这与机理分析得出的腐蚀产物一致。

3 结论

1)开展了各种元素硫存在条件下的元素硫电化学极化试验,元素硫与试样的接触程度和堆积形式决定腐蚀程度。加入元素硫促进了碳钢的阴极反应。

2)开展了S/H2S/H2O体系的元素硫存在条件下的阻抗谱测试,从动力学角度研究了元素硫腐蚀过程,元素硫的加入会改变腐蚀产物膜的结构,降低膜的电阻,增大腐蚀速率。

3)对元素硫存在条件下腐蚀产物的形貌、成分、结构及元素分布进行了分析及表征,结果表明加入元素硫后,腐蚀产物的主要成分为马基诺矿型品粒,其结构疏松,对基体没有保护作用。在悬浮硫溶液中,碳钢的腐蚀产物呈团絮状颗粒堆垛增长,涂覆元素硫情况下,腐蚀产物呈层状堆垛增长。形成的产物膜为多层膜结构,每层膜上均有不同程度的贯穿裂纹。S元素在膜外层分布较多,在膜(基体)处分布较少;而Cl元素在膜内分布很少,在膜(基体)处分布较多,形成聚集。

4)结合电化学及腐蚀失重测试,明确了元素硫沉积方式及沉积量对碳钢腐蚀的影响,得出了元素硫在含氯化物湿硫环境中的腐蚀机理。

5)开展了元素硫存在条件下碳钢应力腐蚀开裂性能研究。结果表明,元素硫存在条件下,碳钢SSC敏感性升高,断口面上主要为放射区,由塑性断裂转变为脆性断裂。

元素硫除了可能堵塞采输系统的通道而影响正常生产外,还会导致采输系统的严重腐蚀。元素硫腐蚀的部位主要集中在元素硫沉积的部位,主要表现为局部腐蚀。如加拿大Hunter Valley酸气输送管线(主要气体为14%H2S,3.3%CO2)在1970-1975年间就因为元素硫沉积而导致管线的腐蚀穿孔[1],穿孔部位位于管线底部,为孤立点蚀。

从20世纪50年代开始,元素硫腐蚀问题被人们所认识,近年来成为国内外研究的热点[2-8],但至今仍没有统一的元素硫腐蚀评价方法及对元素硫腐蚀机理的统一认识。笔者采用电化学极化测试、电化学阻抗测试、失重腐蚀测试、应力腐蚀测试为组合的体系,全面系统地开展了元素硫存在条件下碳钢的腐蚀性能研究,模拟了元素硫在现场可能出现的沉积方式,弄清了元素硫沉积量、沉积方式对碳钢腐蚀性能的影响及腐蚀垢物的组成,为元素硫沉积工况下的材质选择、缓蚀剂应用、腐蚀监测及控制提供了技术支撑。

1 试验方法

试验材料为L245低碳钢,电化学失重腐蚀条件为:H2S分压为1.4 MPa,CO2分压为1.4MPa,NaCl含量为5%,元素硫的存在条件为液相涂敷、3g/L悬浮硫溶液和10g/L悬浮硫溶液,试验温度为60℃,试验周期为3d。相关硫的实验处理方法见本文参考文献[9],电化学腐蚀试验条件为H2S饱和水溶液。应力腐蚀试验条件为:H2S分压为1.4MPa,CO2分压为1.4MPa,NaCl含量为3%,温度为60℃,元素硫涂覆方式。

2 结果与讨论

2.1 元素硫对材料电化学失重腐蚀性能影响的研究

碳钢在腐蚀介质中腐蚀失重结果见表1。

从试验数据可以看出,元素硫的存在增大了碳钢的腐蚀速率,液相涂敷元素硫状态下碳钢的腐蚀速率远远大于悬浮硫溶液状态,且随着悬浮元素硫含量的增加,碳钢的腐蚀速率增大。

通过对腐蚀产物形貌观察,发现涂覆元素硫情况下,腐蚀产物呈层状堆垛增长,而在悬浮硫溶液中,碳钢的腐蚀产物呈团絮状颗粒堆垛增长,有大量针状品粒,交织成网状,且腐蚀产物膜上有不同程度的贯穿裂纹[10],为膜层内外物质的传输提供了便利的通道,加速了腐蚀的进行。通过对两种条件下腐蚀产物截面分析,发现S元素在膜外层分布较多,膜(基体)处分布较少,而Cl元素在膜内分布很少,在膜(基体)处分布较多,形成聚集。

通过XRD(X射线衍射)分析,表明碳钢在元素硫存在条件下形成的腐蚀产物主要成分为马基诺矿型晶粒(MaCkinawite,FeS),在元素硫悬浮条件下,存在少量Pyrite黄铁矿(FeS2)。

2.2 S/H2S/H2O体系元素硫腐蚀的电化学行为研究

碳钢(L245)在元素硫存在条件下的极化曲线见图2,拟合数据见表2。由图2可见悬浮元素硫及未加元素硫状态的曲线形状基本一致,阳极为活性溶解,受活化控制,其阳极曲线较平坦,说明l.245钢在不同元素硫悬浮溶液中的阳极溶解反应比较容易进行,阳极极化率低,随着元素硫含量的增加,阴极Tafel斜率变大,腐蚀电位正移,阳极变化不大,说明阳极反应历程不变,元素硫的加入促进了阴极反应。分析认为随着元素硫含量的增加,其在金属表面的沉积多,为基体发生点蚀创造了条件,且可能在元素硫沉积层下,在碳钢表面形成的腐蚀产物与基体之间形成了闭塞的电偶腐蚀原电池而促进了阴极催化反应的极化过程。

涂敷元素硫后,改变r极化曲线的形状,且腐蚀速率大大增加,阳极Tafel斜率增加,阴极也转为扩散控制。这是因为作为独立相的元素硫与硫化物覆盖的金属表面接触时,元素硫与金属之间的电子传递就更直接、迅速,有着更高的腐蚀速率。随着元素硫含量的增加,其腐蚀电流增加。

由此可见,随着元素硫含量的增加,碳钢腐蚀速率增大,元素硫涂敷状态下的碳钢腐蚀速率大于元素硫悬浮状态,与失重腐蚀测试一致。

碳钢在50℃、元素硫存在条件下的阻抗图见图3。由图3可以看出阻抗都表现为高频的容抗+低频的Warburg特征,在低频率区出现扩散特征阻抗。反应由电化学反应的电荷转移控制转变为扩散控制。高频容抗的出现,说明碳钢表面形成了产物膜,且加入元素硫后,高频区的容抗半径减小,说明元素硫的加入改变了产物膜的结构,使得膜电阻减小,腐蚀速率增大。Warburg特征图谱的出现说明反应离子只能通过扩散过程由腐蚀产物膜孔到达膜(基体)界面,分析认为,当元素硫含量增加到30g/L,其在金属表面的沉积足够多,直接参与阴极反应,碳钢表面形成厚的腐蚀产物。涂敷元素硫条件下,元素硫沉积在碳钢表面,相当于表面已经有一层厚的膜,但其与碳钢表面之间存在缝隙,因此内外反应物质能通过元素硫与碳钢界面进行横向扩散。由于内部物质的不均匀性,导致碳钢表面腐蚀量的不同,从而形成一定数量的腐蚀坑。这与Tafel极化测试结果互相验证。低频部分峰值不明显,分析认为是由于钢表面腐蚀产物膜容易生成,但是生成过程中也在不断地脱落,从而形成了大阴极小阳极的腐蚀原电池。

2.3 元素硫存在条件下元素硫对碳钢应力腐蚀开裂性能影响的研究

图4、5是60℃下的断LI形貌图,从宏观和微观形貌上都可以看出,60℃下断面没有明显的塑性变形特征,断口面平齐而光亮,断口面上主要为放射区,纤维区比例几乎为零,有明显解理花样和撕裂岭,为准解理断口,属于典型的脆性断裂。

2.4 元素硫腐蚀机理研究

极化测试、阻抗测试及失重腐蚀速率测试结果表明,碳钢在含有元素硫的H2S水溶液中,元素硫的存在对碳钢的腐蚀有明显的促进作用,其反应过程如下[11]:

1)在钢铁表面形成硫化铁膜,可以由两种途径形成:一种是通过H2S与金属表面发生反应得到;另一种是通过H2S与钢铁表面生成的氧化物膜发生反应得到。

2)硫化物催化阴极元素硫还原,反应式如下:

[FeSx]+S®[FeSx+1] (1)

S+2e-®S2- (2)

3)有氯离子存在时的阳极金属溶解:

Fe+2C1-+H2O®[Fe(OH)++Cl-]+HCl+2e- (3)

铁离子的水解会在阳极区产生水合氢离子,而在阴极区形成氢氧根离子。不同区域的pH值不同,因而,碳钢的元素硫腐蚀会形成局部腐蚀电池,这也解释了碳钢在湿硫环境中常发生的局部腐蚀(图6)。

4)形成硫化铁:

Fe2++HS-+OH-®FeS+H2O (4)

Fe(OH)++H++S2-®FeS+H2O (5)

上式反应生成的硫化铁大部分是由马基诺矿型晶粒组成。失重测试结果也表明,其主要腐蚀产物为马基诺矿型晶粒,这与机理分析得出的腐蚀产物一致。

3 结论

1)开展了各种元素硫存在条件下的元素硫电化学极化试验,元素硫与试样的接触程度和堆积形式决定腐蚀程度。加入元素硫促进了碳钢的阴极反应。

2)开展了S/H2S/H2O体系的元素硫存在条件下的阻抗谱测试,从动力学角度研究了元素硫腐蚀过程,元素硫的加入会改变腐蚀产物膜的结构,降低膜的电阻,增大腐蚀速率。

3)对元素硫存在条件下腐蚀产物的形貌、成分、结构及元素分布进行了分析及表征,结果表明加入元素硫后,腐蚀产物的主要成分为马基诺矿型品粒,其结构疏松,对基体没有保护作用。在悬浮硫溶液中,碳钢的腐蚀产物呈团絮状颗粒堆垛增长,涂覆元素硫情况下,腐蚀产物呈层状堆垛增长。形成的产物膜为多层膜结构,每层膜上均有不同程度的贯穿裂纹。S元素在膜外层分布较多,在膜(基体)处分布较少;而Cl元素在膜内分布很少,在膜(基体)处分布较多,形成聚集。

4)结合电化学及腐蚀失重测试,明确了元素硫沉积方式及沉积量对碳钢腐蚀的影响,得出了元素硫在含氯化物湿硫环境中的腐蚀机理。

5)开展了元素硫存在条件下碳钢应力腐蚀开裂性能研究。结果表明,元素硫存在条件下,碳钢SSC敏感性升高,断口面上主要为放射区,由塑性断裂转变为脆性断裂。

相关文章

无相关信息