等温试验

等温试验是指以溶液温度为控制对象,在这种情况下进行的试验。由于在敞口烧杯中的试验是不容易控制温度的,因此往往采用把密闭的腐蚀试验容器置于恒温器中来实现温度控制。为了使恒温器中各处温度均匀,常在其中设有搅拌器或风扇。恒温器的加热介质有电加热的水浴、砂浴、蒸汽及空气,也可采用外套玻璃管的电阻丝直接加热腐蚀介质。有时直接在沸腾溶液中进行腐蚀试验,这必须采用带有回流冷凝器的密闭容器,以保持溶液浓度不变。有人把沸腾溶液试验作为一种加速试验方法,但是因为腐蚀破坏的类型和规律以及各种金属/介质的腐蚀温度系数都是随温度而变化的,所以它只能用作初级分类试验。

传热面试验

在锅炉与热交换器等装置的金属结构件中以及与其相邻的溶液之间总是存在着温度梯度的。在金属/溶液界面与本体溶液之间的温度梯度会产生溶液密度的差别,而在高温的金属侧所产生的气泡会引起溶液对流。因此,在这种情况下金属的腐蚀与等温试验时的不同,具有一些新的特点。当有气泡在金属壁上析出时,气泡和金属表面的溶液薄膜会使金属表面与冷的溶液本体隔开,致使金属表面温度显著升高,产生所谓的热壁腐蚀。由气泡引起的热壁腐蚀常常是严重的点腐蚀。即使没有气泡形成,只要有热流束从金属表面流向溶液,就会产生热壁腐蚀。气泡的机械作用还会使金属表面或钝化膜遭到冲击破坏。对流作用会强化氧去极化腐蚀。此外,温度梯度也可能使钝化膜或腐蚀产物膜中产生局部应变,从而影响到金属材料的腐蚀状况。

图1 一种多用途传热面腐蚀试验装置

针对不同的用途,已成功地发展出一些传热面试验装置。图1 是一种比较复杂的传热面试验装置。此装置可在全浸或半浸条件下,从金属表面向介质中传递热量,也可在半浸条件下从溶液介质传热到金属表面。此装置中还可设置不传热的气相和液相的控制试样。加热源为电烙铁。在试样上钻有小孔,可插入热电偶测量试样温度(假定金属内无温度梯度)。由插入 溶液中的温度计测量溶液温度。

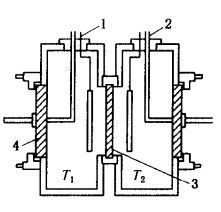

图2 温差腐蚀试验电解池

温差腐蚀试验

无论是邻近金属的各处溶液中存在的温度差异,还是金属沿表面方向存在的温度梯度,都可能导致温差电池腐蚀。通常,高温区是阳极,低温区是阴极,但也有时极性相反。当金属表面发生局部高速传热时,传热腐蚀将与温差腐蚀同时起作用。图2 为一种模拟温差电池的试验装置,此装置可用于电化学测量。为减少腐蚀产物积累,可采用流动溶液;为防止形成氧化膜,可将溶液完全去气。为了保证试验过程中没有从试样向溶液的传热过程,试验装置由两个独立的回路组成。不同温度的两个电极室,溶液通过烧结玻璃膜实现电解接触,但溶液之间并不互混。

高温高压釜试验

在锅炉和反应堆等工作设备中,经常遇到高温高压水或水蒸气的工作环境。在实验室中为了模拟这种高温高压条件而设计了多种类型的高压釜,对高压釜的基本要求是:密闭性好,不能渗漏液体和气体;高压釜内壁因与试样处于同样的腐蚀环境中,因此必须耐腐蚀;应当有足够的强度,承受长期的高压作用;为试验安全和满足多种实验要求,应附设一些必要的装置,如温度和压力的控制装置,安全装置和电化学测量接口等。

高压釜试验一般有静态试验和循环回路试验两种。前者以其装置简单、操作方便而被广泛应用。但是,高压釜内壁和试样都不可避免地会受到腐蚀,腐蚀产物污染了溶液往往会影响试验结果。静态高压釜的环境控制也是困难的,腐蚀作用会消耗溶液中的氧,某些腐蚀反应会释放出氢,因此溶液中的氢和氧都是难以控制的。相反,循环回路的高压釜试验装置虽较复杂,操作也比较困难,但是可以模拟循环流动的状态,通过净化系统可以控制溶液中的腐蚀产物污染,然后再用高压泵把洁净溶液送回高压釜。通过循环系统及插入pH值监视仪和氧分析仪,可以监控高压釜中的氢和氧。

为防止玻璃受高温水腐蚀,可采用透光性良好的石英玻璃并辅之以冷却技术,以便对试样进行观察和照相。为考察应力腐蚀敏感性,有一种可倾斜的高压釜,试验时可周期性地倒转180°,使试样处于间浸状态;也可把若干U型试样挂在釜内,但无法知道断裂时间,只能作对比试验;也可联接充氩波纹管,待达到预定温度后,除去氩气,利用釜内高压推动波纹管而对试样加载;也可借助于外部差动线圈,利用弹簧对釜内试样加载。